創業への道(1)

創業者 高橋庫吉は大正13年4月3日、茨城県西茨城郡岩瀬町(現桜川市)において芳之助・はる夫妻の三男として誕生した。兄弟は5男1女の4番目である。閉農機には農耕馬に乗り、相撲も強く、総じて腕白な子供であった。父親から子供のころから「手に職をつけろ」と言われ続けていたことkら、高等小学校を卒業後、親戚の紹介で昭和13年14歳の時、東京都墨田区にある水谷鉄工に就職する。水谷鉄工は工作機械の部品の製作や一部組立をしていた。設備は旋盤・プレーナー・シェーパ・キサゲ・組み立てなどを行い、昭和18年まで勤務していた。18歳の時無理をして運転免許を取ったのも、父芳之助から「手に職をつけろ」と云われたことが動機になっていた。勘が良く工作機械の習熟度も早く、工作機械の精度を左右するヘッドの擦動部のキサゲ作業を習得していた。後に独立時の資金が乏しい時、中古の工作機械を加工作業ができまでに修理し、回復させる技術技能を修得していたことは幸運だったと述べている。

昭和18年、水谷鉄工を退社し故郷に帰ったのち、召集令状のもと健康診断で甲種合格し少年兵として徴兵されていった。派遣先は中国河北省石家庄市で戦車の整備兵として任地に赴いた。昭和20年8月に石家庄市で終戦をむかえて捕虜にあった。捕虜生活のうつ7ヶ月は、鉄道の枕木を埋設する工事で、枕木を運び固定する鉄杭をハンマーで打ち付ける作業に徒事させられていた。満州にいた関東軍の捕虜はシベリアに連れて行かれ、想像を絶する捕虜生活を送り、日本の土を踏まずに亡くなった方が大勢いた。それに較べると自分は幸運だったと回想している。

捕虜生活では線路を引きながら、汽車の修理を施し、線路に乗せ走らせながら上海に到着するまで作業が続いた。上海に到着後、幸運にも昭和21年4月に帰国が許され、上海から船に乗って博多に向かった。船の中では全員が階級章を外し、日本軍時代に理不尽な理由で制裁を受けた上官に対して、一部で報復が起こったと云う。一週間を費やし博多港に着き、博多駅から上野を経由し、故郷の水戸線羽黒駅に着くのに2週間を要した。やっと戦争が終わったと実感したと云う。

帰国後、昭和21年6月水戸線川島駅にある日平産業伊佐美工場に就職した。そして昭和23年1月に同じ坂本村に住む鈴木をいと結婚し、長男 日出男と次男 茂の2子を儲けた。戦後の混乱した経済の中、実家から食料を分け与えられて家計をしのいでいた時期もあった。

油圧との出会い(2)

親会社の社長から「仕事を切る」と言われたが、最終工程の特に切削性を左右する刃付け研削はどこでも出来る工程ではなかった。資材担当者と相談すると「社長はあのように言っても出来ないと思う」と云っていたので、1~2年は大丈夫だろうと思った。しかし早急に新しいお客さんを見つけないと経営が行き詰って、従業員に迷惑をかけてしまうとの思いから営業活動をするようになった。

そんな時港区芝浦にある油圧機器メーカーの萱場工業(現KYB)から油圧機器部品の研削加工の依頼があった。早速油圧部品の試作を行った結果、高い評価を得た。そして長年培った研削技術が認められ、油圧機器の仕事は急速に増えていった。工具の研削加工の仕事は従来通り続け、特に納期で迷惑をかけないように細心の注意を払っていった。しかし徐々に発注量が減少し3年後、突然T社からの発注がゼロになった。昭和45~46年の頃である。ここから油圧機器専門製造会社としての第一歩が始まった。

当時、油圧機器は動力を伝達する方法として、脚光を浴び暁の産業ともてはやされた。庫吉は協立製作所にとって幸運だったと述べている。一時的に工具の受注がゼロになったが、その分研削盤の工数に余裕ができたので、油圧の仕事を増やした結果、すぐに売上は回復し前よりも業績は拡大していった。

業績は拡大していったが、最終工程である研削加工は前工程の遅れの影響を受けてしまう為、常に短納期のため徹夜・休日出勤・深夜残業は当たり前で、予定を立てることが出来なかった。その為か従業員の定着率は悪く、いつも人手不足状態が続いていた。

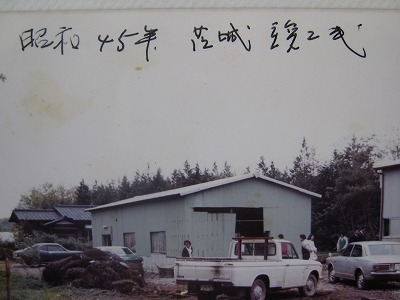

私が大学3年の時、後継問題を父庫吉と話しあった。私は地方に工場を作ってくれれば、自分が地方に赴任し跡を継ぐと話した。私は幼い時から父の仕事を観察していたので、東京では従業員は集まらず、工場の拡張余地がないとの理由で将来性がないと思っていた。そこで地方に工場を作り、前工程の機械加工工場を建設し、部品の一貫加工体制を作れば将来が開けると説得した。そして昭和45年、父庫吉の生まれ故郷近くの茨城県真壁郡協和町(現筑西市)に敷地300坪(660㎡)、建屋20坪(66㎡)の工場を建設することになった。

油圧との出会い(1)

新工場に移転した昭和39年、高速度鋼の刃物が好調だったこともあり、順調に業績を伸ばし、従業員も10人を超えるようになった。しかし業容拡大と共に常に伴う問題は従業員の不足である。当時、中学卒業者は金の卵ともてはやされ、東京に集団就職する人達が大勢上京する上野駅の光景が数多くニュースで流れていた。小企業は常に従業員不足を補うため、経営者自らが深夜残業・徹夜・休日出勤を行い、文字通り身を粉にして働いていた。工具の研削作業は最終工程のため、支給品(前工程)の納期遅れを取り戻すには焼入れ後すぐに研削加工をしなければならなかった。納期は常に特急で自社の都合など関係なく、納期を間に合わせるため必死に働いた。なぜならこの時代は今日一生懸命働けば、明日の生活はもっと良くなる、1年後はさらに良くなる、と貧しくても希望に満ちた高度成長時代であった。

しかしある時、従業員が団結して残業を拒否するという事件が起きた。最終工程の二次下請け業を行う協立製作所が、お客様に残業が出来ないから納期に間に合わない等と言うことは、仕事を他の業者に回されてしまい結果として倒産してしまう。だからこそ従業員にはどんなに遅くても21時までの残業で終わらせ、残りの仕事は社長が自らで遅くまで、時には夫婦で作業していた。このような事情を話しても理解されてもらえず話は物別れに終わった。そこで庫吉は仕事の大半を知り合いの零細企業の人達に仕事を回して危機を乗り越えた。しばらくして従業員の代表から残業に協力するから元に戻してほしいと要請があり、この事件は短期間で解決した。

昭和42年頃、庫吉は親会社T社の懇親旅行会に参加した。懇親会は和気あいあいと進み酒宴の終わった後、二次会の席で同業者が親会社の社長と酒の勢いもあり口論(いじめられていた?)になった。親会社の社長ということもあり、誰も止めに入らなかったので、庫吉は義侠心を発揮し止めに入ったところ、止め方が生意気だと自分の方に矛先が向いたが、ようやく収まったかと思ったとき「協立の仕事は切ってやる」と捨て台詞を残して部屋を出たという。私は中学生の頃から夏休みや春休みに現場の仕事を手伝っていたので、この頃のことは事情を良く承知していた。

茨城への道(5)赤間製作所時代

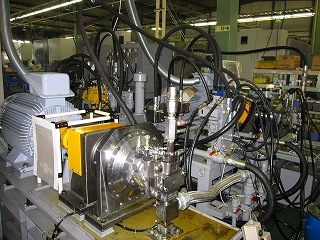

入社後1年が過ぎた頃、父から超高圧の給油ポンプを国産化する話が来たが、どうしようかと相談がありました。原油から作られたナフサを3,000kg/c㎡の超高圧に圧縮してエチレンを作る。そのときに圧縮するピストンに潤滑油を送る給油ポンプの開発です。圧縮する圧力と同じ3,000kg/c㎡の圧力で潤滑油を送るポンプ(HPポンプ)です。日立製作所がエチレンを作る石油コンビナートの受注を拡大し、又コストダウンの一貫としてスイスから購入していたHPポンプを国産化する依頼でした。日立製作所はスイスのメーカーと技術提携したので、図面は全て一角法で言語はドイツ語でした。当時、協立製作所は日立製作所の口座を持っていなかったため、懇意にしていた堀川実業㈱殿と共同開発で行うことにしました。

私の仕事はドイツ語の図面を日本語に翻訳し、社内の作業者や協力会社と打合せを行い、指導・監督することです。ドイツ語の翻訳は悪戦苦闘しました。学生時代にもっと勉強すればよかったと悔やんでも後の祭りです。部品が出来上がり、品質確認を行った後、組み立てし、性能検査は日立製作所で行いました。実力があったというべきか運が良かったと云うべきか分かりませんが、1回の試作でうまくいきました。完成までの期間は約10ヶ月と記憶しています。

日立製作所から相見積で競合していた上場会社よりも早く試作品を完成させ、性能試験もうまく行ったので、協立製作所・堀川実業㈱連合に発注したいとの連絡を受けました。しかし発注は条件付きでした。いくら試作品がうまくいったからといって量産品を生産するには、油圧の技術者・品質管理者がいなければ、重要な超高圧給油ポンプを発注できないといってきました。

茨城への道(4)赤間製作所時代

油圧ユニットの作業の順番は、タンク・ベース・パネルを溶接で一体にした製缶構造物を作ります。これを酸洗い機で鉄錆を除去した後、ベースに電動モーターと油圧ポンプの架台を溶接で固定し、ロータリージョイントで一体にしてセンターを合わせる作業を行います。次はパネルにバルブ類を取り付け、回路図面に従いパイプで配管していきます。口径の大きいパイプはパイプをカッターで切断し、ポンプやバルブの継ぎ手に溶接でつないでいきます。90度に曲げる場合はエルボーと呼ばれる継手の二箇所にパイプを溶接します。口径の小さいパイプは手動式ベンダーで90度や45度に曲げてパイプの先端に継手を装着します。このようなことの繰り返しで配管作業を進めていきます。次にモーターやバルブから出ている電気のコードを配線図に従って配線していきます。配管を分解しパイプの内部の錆を酸洗いで除去し、再度配管します。最後は全体を塗装します。

私は1年間で溶接以外、全ての作業を覚えていきました。作業の原理原則を覚えれば、後は手先の器用さで出来映えの優劣が決まってきます。現地での据付作業も頻繁に行くようになりました。私は早く仕事を覚えるために1年間は先輩社員・上司の言うことは全て受け入れました。急な残業・徹夜作業に嫌な顔は絶対しませんでした。そのような訳で、皆は私にいろいろな仕事を押し付けてきましたが、私は仕事を早く覚えるチャンスだと思い貪欲に取り組んでいきました。

2年目に入ると、専務から油圧ユニットの試験を命じられました。米国のビッカース(現イートン)と技術提携し、日本の油圧機器の先駆的なメーカーである東京計器の油圧ユニットをシリーズ化したトーッパックと云う商品名の試験を行うことでした。現場で組んだユニットに電源を繋ぎ、作動油をタンクに満たし、圧力制御弁の圧力を開放にしてスイッチを入れます。最初の5分位は慣らし運転で、その後圧力・流量・温度・騒音特性等を仕様書に基づき検査していきます。最後に配管や継手から油漏れがないか、目視検査を行い終了します。ユニットに配管の間違いなどがあると検査員である自分が手直ししていました(信じられないことですが)。同時期に私は油圧の勉強を通信教育で始めていましたので、試験で不具合になったポンプやバルブを分解し、構造も勉強していました。ピストンポンプの原理が理解出来ず、専務にお願いして不良品を1台頂戴して家に持ち帰り、何時間も本と見比べていました。