茨城への道(3)赤間製作所時代

昭和47年(西暦1972年)4月、父の紹介で油圧ユニット製造会社の赤間製作所に入社しました。赤間製作所の創業者は管用継ぎ手の製作を行っていたが、私が入社したときは二代目社長で、業務の転換を行い油圧ユニットの組立・試験を行っていた。油圧ユニットとは油圧を発生させる装置で、油圧ポンプを電動モーターで回転させ、油圧(当時は最高210kg/c㎡)を発生させる。その油圧を制御する圧力制御弁・方向切換弁・流量制御弁などのバルブ類を、タンクと一体となったベースとパネルに取り付け、油圧の流れる回路を図面に基づき溶接パイプやベンダーで曲げたパイプを機器類に取り付け配管し、機器類からの電気配線を行い、端子箱に纏めていき装置を完成させます。従業員は30人位で、製缶工場と組立工場を有する大田区の技術力を持った典型的な中小企業でした。

私は赤間製作所で油圧ユニットの製造技術を学び、5年後には協立製作所の茨城工場でユニットを製作するという目的を持って、4月1日に入社しました。入社日、初日に専務から「勉強になるからユニットの手直し作業に同行しなさい。見ているだけでいいから。」と言われ、4人で車に乗り込み日立製作所亀有工場に向かいました。到着したのが午後1時、私は何も分からないまま先輩社員について行き、作業場に行きました。それは30トンのクレーン車でアームの長さが100mはあろうかと思うほど巨大なクレーン車でした。油漏れがあるとのことでクレーン車の下から内部に潜み込み、油漏れの箇所を見つけ継ぎ手部の増し締めを行い、油漏れを修理していきました。ところが増し締め程度では油洩れは止まらず、大部分の配管を取り外さないと修理出来ないことが分かりました。既に回りは暗くなり、雨が降ってきたため、車の修理部をテントで覆い本格的な体制を作りました。私は工具類を受け持ち、先輩社員から6ミリレンチや12のスパナ・パイプレンチと内部からの要求があるとすぐに必要な工具類を手渡す役目や雑用の類を一手に引き受けてやっていました。訳も分からずに。修理する内部は狭くスパナを回すスペースもほとんどなく1本のボルトを外すのに何回も何回も回しながら、気が遠くなるような作業を根気良く行っていました。普通なら20~30秒で外すことが出来るのに30分もかかることがありました。

夜の10時頃、近くの食堂に行き食事を取り、1時間ほど休息を取り作業場へ向かいました。その時辺りは暗く足元も良く見えなかったこともあり、不覚にも側溝に足を踏み外して、左の脛に傷を負ってしまいました。救急品がなかったので、大量にあったウエスを脛にグルグル巻きにして、止血しそのまま作業を続けました(今では考えられないことですが)。先輩社員が心配してくれましたが、夜の11時の工場の野外の作業場には誰もいなく、自分のために作業が遅れるのが嫌だったので、痛みを我慢して作業を続けました。雨の中、終わったのは明け方近くで、会社に帰ったのは朝の8時頃でした。食事を取ると皆すぐ仕事場に戻り、黙々と作業をしていました。専務は私のことを心配して、初日に出張作業で徹夜したのだから、今日は帰りなさいと言われたが、先輩社員が仕事をしているのに自分だけが休む考えはありませんでした。学生の時72時間の完全徹夜をした体験がありましたので、十分仕事が出来ると思っていました。この初日の体験を先輩社員と共有したことが、後に大変良かったと思いました。先輩社員は、私が5年後には退社することを承知で、私に様々な仕事の事や仕事のやり方を教えてくれました。

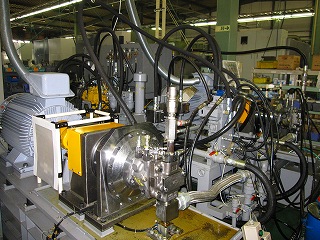

開放型油圧ユニット

茨城への道(2)学生時代

私は昭和46年4月に4年生に進学し、テニス部の顧問をお願いしていた伊藤先生の 通称「伊藤研」で卒業論文の指導をいただきました。伊藤先生は自動制御の研究が専門でモーターの位置制御と車のエンジンのトルク制御そして炉内の温度制御の3分野に分けて研究を行っていました。私は「直流モーターの位置制御」のチームに入り3人で活動しました。私は直流モーターの性能を解析し、制御のための基礎理論を構築する分野を担当しました。なぜかというと他の2人は、理論はもちろんのこと制御回路を製作する機器類に詳しく、「ものつくり」大好き人間で、彼らにはとてもかなわないと思っていました。

私は負けることが嫌いなので、チームの中でリーダーシップをとるために、伊藤先生と卒業論文の進め方を話し合い、3人の分担を決めるときに、すぐ手を上げて基礎理論の構築を担当させてほしいとお願いしました。希望通りの担当を受け持つことになりました。私は先生から指示を受ける前に自分でやりたい分野を決めておいて、最後に分担を決めるときには最初に希望分野を明確にして要望しました。先生から認められなければ別ですが、私はチームを組んで活動するときに、いつも先頭切って旗振り役を担っていました。当時、私は春休みや夏休みに現場で研削作業を中学生の頃からアルバイトで体験していましたので、物を作るのは上手かったのですが、自分で回路を設計し、制御機器類を選定して製作するのは苦手というより制御機器の名称も形も機能も知りませんでした。大学で教わった理論を本の上で理解し、勉強してきましたが、知識としてしか知りませんでした。チームのメンバーは卒業論文の研究を好んでやるのを通り越して、楽しくて仕方がないというようでした。私が楽しくて仕方がないというのはテニスでした。

私はテニス部(日本大学理工学部習志野硬式庭球部)で2年生から3年生まで2年続けて部長の職を任されていました。その時のテニス部の顧問が伊藤先生で助手の清岡さんは高校の先輩でもありました。清岡さんもテニスが好きで時々部活動の練習にも参加していました。先生は豪快な方で、私は良く卒論の合間にテニスのヒティングパートナーを務めたことから可愛がっていただき、先生からコントラクトブリッジとお酒の飲み方を、清岡さんから囲碁を教えていただきました。大変充実した大学生活を送ることが出来たのもお二人の先生のお蔭と感謝しています。

茨城への道(1)

私が大学3年(昭和46年)頃、父から就職についての話がありました。私は長男ですから、父としては後を継いで協立製作所に入社すると思っていました。私は予てから思っていたことを話しました。私は「地方に工場を建ててくれたら、入社します。」と答えました。そして「地方に工場を作る意志がなければ入社しません」とはっきり言いました。なぜかといえば、私は小学1年生の時から零細企業の悲哀を見て育ちました。その体験を通して大学に入ってから、エンジニアとして大企業に就職するか、後を継いで父の会社に入るか否か常に考えていました。

東京では、「人を募集しても集まらない・場所が広げられない・零細企業の悲哀・悲哀を味わう境遇から脱出したい等」の理由で、東京で工場経営の後継者として入社したくなかった。いい会社を作るためには人が集めやすく、場所が広げられれば、後は自分の裁量で結果を出すことが出来るかもしれない。頑張って結果を出すことが出来、会社を大きくすることが出来るかもしれない。大きくすることが出来れば、経営が安定して、人の募集も容易になり工場の拡張も出来て、零細企業から中小企業に脱皮することが出来る。中小企業に脱皮出来れば中堅企業に生まれ変わることが出来ると思っていたからです。父は快諾してくれました。しかし、この考えは方向性こそ合っていましたが、実現するのに三十数年の月日を経て、ようやく中堅企業に脱皮できる入り口に入ってきました。

私が本格的に「油圧」と関り始めたのは大学4年生の時です。設計概論の講義で、いきなり予備知識もないのに単位を取るための命題がギアポンプの設計でした。ギアポンプなど見たことも聞いたこともなく困っていたところ、協立製作所の顧客で油圧機器メーカーの萱場工業㈱を思い出し、父に 相談したところ紹介してくれることを快諾してくれました。東京工場を訪問し事情を説明すると油圧のことを勉強している学生がいることに強く興味を持ち、私にポンプの資料を提供してくれました。ギアポンプの基本原理と構造を理解してから、仕様に基づき強度計算を行い図面化していきました。資料だけで図面を引くわけですから要領も得なく難航したため、大幅に時間がかかり提出期日に間に合わなくなってきました。期日に間に合わせないと単位がとれず、卒業できない恐怖感から最後の追い込みでは3日間一睡もしないで、図面を書き上げ提出しました。自宅に帰るとき、いつもは2時間かからないのですが、緊張の糸が切れたせいか電車の中で眠り込んで、終着駅まで行き駅員に起こされ、折り返しの電車に乗るとまた眠り込んで終着駅で起こされることを繰り返し、家にたどり着くのに8時間かかったことを思い出します。連続72時間無睡眠は私の記録です。自慢になりませんけど。 もっと早くから計画的に実施していれば、無理なことをしなくても済むのに、計画の甘さ、準備の稚拙さに問題があり、今でもほろ苦い思い出として記憶に残っています。

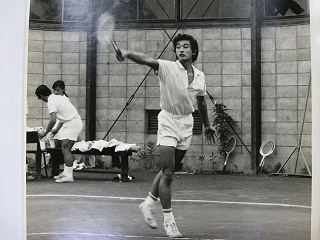

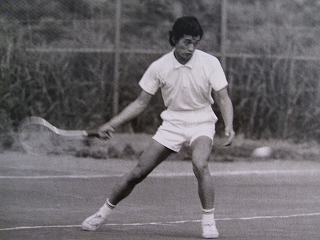

21歳の頃の私

21歳の頃の私

思い出のレポート(6)

今回のレポートは「元気なもの作り中小企業300社2008」と題して、経済産業省が2006年から中小企業を応援するために企画したものである。我々の会社は昨年の5月ごろ商工中金渋谷支店から「元気なもの作り中小企業300社2008」に推薦したいとの連絡を受け、応募しました。選ばれるかどうかは確約できないとのことでしたが、幸運にも300社の内の1社に加えていただくことになりました。

2008年7月経済産業省において表彰式がありました。私は海外出張のため出席できないので、高橋会長と飯塚総務部長に出席していただき、甘利大臣から表彰状と記念の盾を頂きました。

7月下旬、橋本知事が茨城県から選ばれた5社と懇談したいとの申し入れがあり、県庁舎の知事室を表敬訪問し1時間程懇談をしました。その中で知事から事務局に「栃木県は何社選ばれたのか」との問いに7社ですと答えたところ茨城は2社少ないと悔しがっていたのが印象的でした。その後各社の会社概要を説明し、知事から質問を受けました。5社の社長は茨城産業人クラブの会員で顔なじみでもあったので、終始リラックスした受け答えをしていました。

それから2ヵ月後にリーマン・ブラザーズが倒産し、世界同時不況に突入していきましたが、我々5社の社長と顔を合わすたびに「元気のない中小企業300社になってしまった」等と軽口を言いながら、これから困難な経済状態の真只中に突入していく覚悟を込めながら話していましたが思い出されます。

今回、レポートを読み返して我々の会社が進んでいる道は、高いハードルはいくつもあるが、方向性は間違っていないと強く思いました。

「マルセイユの港」

「マルセイユの港」

思い出のレポート(5)

(5)国際化への対応

当社は中国の上海に工場を持っている。形態としては生産拠点の海外移転である。バブル期の絶頂期に多くの顧客から多くの仕事を依頼され、工場の能力が足りなくなった時に工場の増設がさまざまな行政の壁に当たってうまく進まなかったことが原因である。国内の他の地方に工場を新設すれば後から進出してきた大企業に従業員が引き抜かれる事例や自身の目で見た東南アジア諸国の状況から判断して中国しかない、という消去法的な判断と昔当社に勤めていた優秀な中国人が上海にいる、という事情から中国の上海に工場を設立することとなった。

(6)知的財産の活用

当社は以前より特許の出願はしておらず、また

組織的な取り組みも行っていない。当社は技術は

で独自性のある技術を多数保有している。しかし

ながら、技術を模倣されても模倣を立証しにくい

ことがあること、また、当社の対象とする市場は

ニッチでそれほど大きなものではないので模倣品

が出現すると損失は大きいこと、などの事情から

コントロールバルブ用スプール

(7)まとめ

当社の技術経営の特徴は二つある。一つは同じ業界内で一貫して技術の範囲を広げてきたことである。同じ業界の中に存在し続けつつ経営を安定させるという大きな目標のもと、一貫して技術の範囲を広げ、複合化を図り付加価値を高め利益を安定させてきたのである。そのための手段として生産技術を自社で開発し独自のノウハウを積み上げ、そのノウハウをフルに活かせるよう設計能力まで身に付けようとしていのである。

もう一つは社長自身が非常の勉強熱心なことである。必要なこと、良かれと思われるものについて熱心に勉強を行い、しかもそれを鵜呑みにするのではなく、それら解釈し、それをもとに自分の論理を組み立ててきているのである。解釈とそれに基づく自分の論理があるため明快で合理的な方向付けが行われている

『マルセイユの凱旋門』