山陽道・西国街道旅日記 あとがき

あとがき

東海道五十三次を始めた時、江戸時代の人に出来て、現代人の自分に出来ないわけがないなどと、軽口を言っていたが、草鞋と靴では大きな違いがある。江戸時代の人にはかなわないと思った。

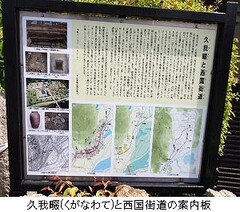

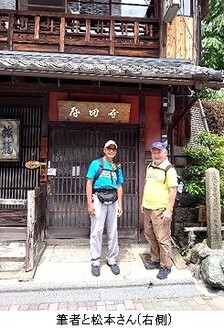

山陽道・西国街道の旅は旧街道の資料が少なく、大変難儀した。友人の大橋さんには旧街道の地図をポケットサイズに作成し、プレゼントしてくれた。田部井さんには三原市から、三日間ふたり旅を楽しんだ。松本さんは、4月15日土曜日の初日、下関から予定していたが、ホテルが取れず、最終日に変更した。仕事を終えてから高槻まで駆け付けて、京都までのふたり旅を実施した。皆様には旅日記の誤字脱字や全体の校正のアドバイスをいただき、お礼申し上げます。旅の途中、きつい時もありましたが、友人達からの励ましのメールをいただき、元気づけられました。旅先でいろいろな人と出会い、歩き旅でしか味わえない体験をした。街道を歩いていると、各地各所に神社があり、神社の由来に歴史が記されている。街道を歩く旅で感じることは、日本の歴史が各地で保存されていることに、誇りを感じる「歩いて旅する山陽道・西国街道」でした。

東海道の時はリュックの重量は約8㎏、半日では問題ないが、後半はリュックが肩に食い込み、表現のしようがない痛みを味わった。中山道の時は必要最小限のものだけ、持っていくようにしたところ、約4.5㎏にした。今回の山陽道・西国街道の旅も約4㎏にしたおかげで、肩の負担はなくなった。

リュックには、充電器、バッテリー、雨合羽 、ティッシュ 6個、パンツ2枚、揮発性の高いランニングシャツ、靴下2足、帽子、半袖のティーシャツ1枚、長袖シャツ、 不織布マスク2枚、軍手、タオル、ガイド本、携帯用地図、正露丸、下痢止め、歯ブラシ、歯磨き粉、バンドエイド、電池式髭剃り、アルコール消毒スプレー

、大人休日倶楽部 、ボールペン、靴の汚れ落とし・ブラシ、サングラスの27点を入れ、胸と腹でリュックを固定するワンタッチのベルト付きリュックにした。普通のリュックだと肩に負担がかかる。ポシェットには携帯電話、バッテリー、下痢止め、ポケットサイズの地図と常に必要な物をいれた。

2024年4月は奥州街道・奥州道中(日本橋~三厩)約900kmの挑戦だ。

山陽道・西国街道旅日記 十五日目(P88~89/P89)

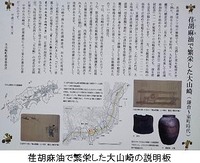

製油を始めた。当初はこの道具を使って作られた荏胡麻油は、対岸の石清水八幡宮の灯明用の油として神社仏閣の燈明用油として奉納されていましたが、次第に全国にこの業が広まり、離宮八幡宮は朝廷より「油祖」の名を賜った。そうして、油座として離宮八幡宮は幕府・朝廷の保護の下、大山崎油座として油の専売特許を持ち栄えた。安土桃山~江戸時代には、「西の日光」と呼ばれるほどの壮大な社殿を構え栄華を極めたと言われている。しかし、応仁の乱の勃発により京都で大戦が起きると、離宮八幡宮のある山崎の地にも戦火が及び、戦場となると製油に携わる職人たちは逃亡する事態となった。尾張・美濃の戦国大名であった織田信長が上洛を遂げ、室町幕府を崩壊させたことで、幕

戦国時代の梟雄・斉藤道三がこの荏胡麻の行商で財を成し、槍と鉄砲の稽古をして武芸の達人になり、武士になった。その武芸と才覚で頭角を現し、土岐守護に取り入り、下剋上により一国一城の主になったと云われている。

天正十年(1582)の山崎合戦では、羽柴秀吉軍の先鋒高山右近が、東黒門を利用してこの地で陣取りした。門を開けるよう求めた明智光秀の軍と小競り合いとなり、合戦が始まったと言われている。すぐ脇に高瀬川清兵衛の石碑があった。高瀬川清兵衛は、江戸時代後期に活躍した大山崎出身の力士とのこと。引退後も相撲の興行主としても活動した。相撲は勧進行事や神事と密接に関わり、各神社で相撲興行に尽力したことを顕彰して、明治時代前期に建立されたと言われている。松原のT字路を右に曲がると、左側に「大山崎の地蔵道標」があった。478号線・京滋 バイパスの高架下を通り過ぎ、14号線を進んで行き、勝竜寺の信号を右に曲がり名神高速道路高架下を行き、すぐ東海道新幹線高架下を通り、交差点の十字路を新幹線沿いに左に曲がる。

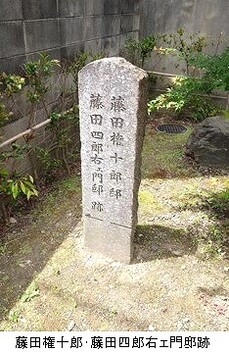

しばらく進んで、再度新幹線の高架下を通り、進行方向新幹線の左側を真直ぐ進んで行く。79号線(伏見柳谷高槻線) を右に曲がり、西羽束師川を渡り、寺田屋跡に向った。大山崎からはナビの案内通りに、寺田屋跡に向ったので、旧道かどうかわからなかった。ナビ通りに進んで行くと、桂川の河川敷に出た。河川敷沿いに行くと直ぐ79号線にでて、右に曲がり桂川の羽束師橋を渡った。渡り終わると「草津みなと鱧街道由来の案内板」があり、すぐ地蔵尊(横大路草津町)を左に曲がり千本通りに入ると、「藤田権十郎・藤田四郎右ェ門邸跡」の石像があった。藤田家は権十郎を名乗り、横大路村の庄屋をつとめるいっぽう、運送業を生業とした家で、現在古民家カフェなども運営している。200m程進むと横大路草津町地蔵尊の信号を右に曲がる。

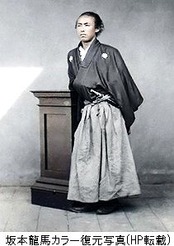

東高瀬川の橋を渡り、20分程で、「史跡寺田屋・坂本龍馬先生遭難の跡」に到着したのは、12時20分だった。若いころ司馬遼太郎の「龍馬が行く」を何回も読み返した記憶が戻ってくる。現役の時は京都に何回か来ることはあっても、この地に来ることはなかった。今こうして寺田屋の前で写真をとっていることに、感慨を覚える。

山陽道・西国街道旅日記 十五日目(P86~87/P89)

記念写真の右側に「史蹟寺田屋坂本龍馬先生遭難の地」の石碑が立っている。坂本龍馬遭難又は襲撃とは1866 年(慶応2年)1月24日の午前3時頃、寺田屋に滞在中の龍馬が、伏見奉行所の幕府役人に襲撃された。龍馬はピストルで応戦しながら追っ手をかわし、裏階段から庭に出て、隣家の雨戸を蹴破り裏通りに逃れた。手指を負傷しながら5町ほど(500~600メートル)走って濠川に達し、水門を経て入り込んだ屋敷裏手の材木納屋で救援を待ち、酷い手傷を追いながら、薩摩藩から救援隊が来て無事に藩邸に逃れた事件だ。

庭に入ると「お登勢明神」の碑があった。それによると寺田屋は江戸時代より伏見南浜と大阪八軒屋の淀川間を三十石船往来する船宿を大阪側の堺屋と業務提携して営んでいた。1847年頃に十八歳で第六代目寺田屋伊助に嫁入りしたお登勢は人の世話をすることを厭わない性分であり、明治十年に逝去した。

寺田屋騒動で上意打ちされた薩摩藩九烈士の供養や、「寺田屋事件」での坂本龍馬など多くの尊王攘夷派の志士たちを保護、支援した生き様は第七代の心に刻まれており、明治二十七年の九烈士三十三回忌に有志一同と、寺田屋騒動が起きた寺田屋址地に記念碑を建立したとのこと。

奥には寺田屋騒動の記念碑に当時の顛末を彫ってあり、記念碑の前には坂本龍馬の銅像が建立されていた。室内に入り2階に上がると、龍馬と護衛の三吉慎蔵は逗留していた部屋があり、坂本龍馬が高杉晋作から贈られた六連発拳銃(同形)が展示されてあった。また襲撃されたときに放った拳銃跡や刀痕があった。

一階にはお龍が風呂に入っていた時の風呂も残っており、入浴中に外のザワツキを察知し、幕府役人が来たことを、二階に駆け上がって、いち早く龍馬に知らせ、自身は薩摩藩邸に駆け込み、救援を頼んだと司馬遼太郎は小説で述べている。見学が終わり、気が付いたことがある。幕末のころ寺田屋は宇治川から濠川につなぐ川の途中にあり、大阪、伏見を往来する人達の船宿として生業を立てていた。現在、寺田屋の前は埋め立てられて道路になっているが、道路と住宅の先にある川と一体だったとのこと。

「坂本龍馬遭難の地寺田屋」を後にしたのは午後1時半だった。近くにあった蕎麦屋に入り、昼食をとった。ここから三条大橋まで約10㎞、2時間の距離だ。ゴールが近づくと自然と足が前に進む。十条通りを横断して、鴨川が見えてきた。

川沿いを進んで行くと、外国人のカップルが、河原の自転車道路でサイクリングを楽しんでいる姿が見えた。五条大橋、四条大橋を通り、三条大橋に着いたのは午後3時40分。東海道、中山道を通って、三条大橋に着いた時は、新型コロナで人通りはなく、閑散としていたが、今回は人通りも多く、外国人の観光客が目立って多かった。高槻から35㎞の二人旅は終わった。

山陽道・西国街道旅日記 十五日目(P84~85/P89)

十山陽道・西国街道を歩いて、京都に行くところだと話したところ、熱心に聞いてきた。これからどこに行くのか聞かれたので、「旧道沿いにある正覚寺だ」と答えると、「あんなところよりも由緒正しい水無瀬神宮に行った方がよい」とアドバイスしてくれた。あまり熱心に進めるので、旧道から外れるが、水無瀬神宮に行くことにした。後に調べてみると、共同墓地(合祀墓)のお寺・正覚寺と有ったので、「あんなところ」という表現をしたのだと思う。ナビで調べると水無瀬神宮まで15分程だ。右手にある粟辻寺を通り過ぎて、次の信号を右に曲がれば、良かったが、直進してしまった。すこし進んで行くと左手に山崎サントリー蒸留所の建物が見えた。ここで初めて道の間違いに気づいた。再度ナビで水無瀬神宮を設定して、目的地に向かった。

大分遠回りをした。水無瀬神宮の手前に水無瀬駒発祥の地があった。水無瀬駒とは「水無瀬神宮の13代目の宮司を務める水無瀬兼成は、安土桃山時代の公家で、能筆家であった兼成は駒の銘を書き、89歳で亡くなるまで700組以上の将棋駒を制作した。江戸時代には美術的価値の高いものとして重宝された。」とのこと。すぐ隣に水無瀬神宮があった。

水無瀬神宮では、後鳥羽天皇・土御門天皇・順徳天皇が祭られ、後鳥羽上皇がこの地に水無瀬殿を造営し、水無瀬離宮と称されていたものを、承久の乱で隠岐に流されそこで崩御した後鳥羽上皇の遺勅に基づき、1240年(仁治元年)、藤原信成・親成親子が離宮の旧跡に御影堂を建立し、上皇を祀ったことに始まるとのこと。最初は「法華堂」と称されていたが、室町中期1494年(明応3年)、後土御門天皇から、水無瀬宮の神号を賜ったとのこと。さらに、1873年(明治6年)に官幣中社に、1939年(昭和14年)に官幣大社に列格し、現在の水無瀬神宮と改称したとのこと。

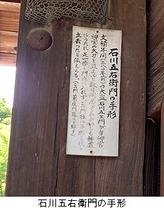

楠の木公園であった人は、三人の天皇が祀られているので、由緒ある神宮だと言っていたのだ。正面鳥居をくぐると、砂利が敷かれた参道がある。神門に向かって右側に石川五右衛門が、祀られた名刀を盗みに入ろうとして様子を窺っていたが、神威により門内へも入れず、やむなく立ち去ったときに残した手形が残っているというが、金網で守られて見難いので、はっきりと手形だとまでは確認できなかった。水無瀬神宮を後にして、離宮八幡宮へは約20分で到着した。

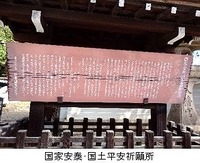

離宮八幡宮は、石清水八幡宮の元社にあたり、八幡大神を祭神とする神社で、貞観元年(859年)に清和天皇が、神託により国家安泰のため、宇佐神宮から分霊し平安京の守護神として奉安することとし、その時に九州に使わされた大安寺の僧行教が帰途山崎の津(当時の淀川水運の拠点港)で 神降山に霊光を見、その地より石清水の湧いたのを帰京後天皇に奏上したところ、国家鎮護のため清和天皇の勅命により「石清水八幡宮」が建立されたのが始まりとされているとのこと。その後、嵯峨天皇の離宮「河陽(かや)離宮」跡であったので、社名を離宮八幡宮としたという。

門の右わきに「国家安泰・国土平安祈願所」の大きな木の板に由来のことが記されてあった。また、離宮八幡宮は油の独占で栄えたという。平安時代の後期(貞観年間)となり、津として栄えたこの地の人々の中に、荏胡麻(えごま)の油絞りの道具を考え出した者(離宮八幡宮の神官貞観年間、時の神官が神示を受けたとされる)「長木」という搾油器を発明し荏胡麻油の

山陽道・西国街道旅日記 十五日目(P82~83/P89)

十五日目 4月29日

土曜日

5時起床。天気予報は薄曇り。足の調子は良い。それぞれ朝食を取り、7時出発だ。今日の予定は一乗寺、離宮八幡、正覚寺、寺田屋跡、ゴールの三条大橋だ。ホテルを出て、右に行くと、すぐに171号線にでる、左折し歩道を行く。二人で話しながら、進んで行き、井尻新幹線下の信号を新幹線沿いに進み、高槻上牧駅前郵便局のある交差点を左折し、東海道新幹線高架下を通り、進んで行くと67号線に合流する。

この67号線が西国街道・丹波街道だ。しかし新西国街道の記述もあり、よく分からない。途中「梶原一里塚跡」の標識があった。この地は旧梶原村の東端に位置し、かつて、榎を植えた一里塚があった。旧芥川宿の芥川一里塚は今も現存しているとのこと。島村駅前の桜井一丁目に着いたのは8時10分頃だ。駅に隣接する楠の木公園があり、多くの史跡がある。史蹟桜井驛城址、水無瀬駒発祥のまち、楠公父子子別れの石像、楠公父子決別之所、楠公父子訣子之虜碑、桜井駅跡、明治天皇製碑、 楠公六百年祭記念碑等多くの楠公の史跡がある。

計画段階ではこの楠の木公園の史跡は知らなかった。「楠公父子決児之處碑」は正成を顕彰した明治9年(1876)11月に建立された。

題字は大阪府知事渡辺昇の書。裏面には英国公ハリー・S・パークスの英文が刻まれている。楠正成・正行父子桜井の別れは、西国街道の桜井駅で、 楠木正成・正行父子が訣別する逸話である。楠木正成は湊川の戦い 桜井に赴いて戦死し、今生の別れとなった。

桜井駅の別れ、「太平記」の名場面のひとつで、国語・修身・国史の教科書に必ず載っていた逸話であり、いわゆる戦前教育を受けた者には大変有名な話であったとのこと。「駅」とは宿駅のこと。太平記によると、「桜井の別れ」のあらましは、建武3年5月(1336年6月)、九州で劣勢を挽回して山陽道を東上してきた足利尊氏の数十万の軍勢に対し、20分の1ほどの軍勢しか持たない朝廷方は大騒ぎとなった。

新田義貞を総大将とする朝廷方は兵庫に陣を敷いていたが、今の状況で尊氏方の軍勢を迎撃することは困難なので、尊氏と和睦するか、またはいったん都を捨てて比叡山に上り、空になった都に足利軍を誘い込んだ後、これを兵糧攻めにするべきだと後醍醐帝に進言したが、いずれも聞き入れられなかった。そこで正成は死を覚悟し、湊川の戦場に赴くことになった。その途中、桜井駅にさしかかった頃、正成は数え11歳の嫡子・正行を呼び寄せて「お前を故郷の河内へ帰す」と告げた。「最期まで父上と共に」と懇願する正行に対し、正成は「お前を帰すのは、自分が討死にしたあとのことを考えてのことだ」という。

楠公六百年祭記念石碑は昭和10年5月16日に多数の参列者と盛大な式典がもたれたという。「明治天皇御製 碑」は昭和6年(1931)に建てられた。明治天皇が明治31年(1898) 行幸したときに詠んだ歌が刻まれている。石碑の表面が汚れていて読みにくいが、次のように刻まれていた。「子わかれの 松のしつくに袖ぬれて 昔をしのふ さくらゐのさと」。和歌の素養がない自分でも十分に意味が伝わる歌だ。公園の史跡を見ていた私たちに声をかけてきた人がいた。史蹟の保護を担っているボランティアの人で、清掃をしていた60代後半の人だ。私が下関から旧

山陽道・西国街道旅日記 十四日目(P81~81/P89)

いるが、みすぼらしい感じがした。調べてみると、目的地の場所を間違えた。東太田4丁目の交差点を左に曲がれば、太田茶臼山古墳(継体天皇陵)があったのだ。全体の地図を見ないで、継体天皇のキーワードだけで選択したので、間違えてしまった。

継体天皇はなぞに満ちた天皇と言われている。『日本書紀』によれば、506年に大変な暴君と伝えられる25代・武烈天皇が崩御したが、子がなかった。仁徳天皇から続いてきた直系の皇子が不在になったという。そこで越前(福井県)の傍系から婿を迎え入れるかたちで、新たな王が生まれた。これが継体天皇である。彼は武烈天皇の姉にあたる手白香皇女を皇后とした。

継体天皇は応神天皇の5世の孫とされる。また稚野毛二派皇子(応神天皇の第5皇子)を高祖父に持つ家柄であったとされる。もともとは父の居住地である近江 (滋賀県)で生まれ、父の死後は母の実家とされる越前で育った。子孫とはいえ応神天皇から100年は超える疎遠な傍系王族だったとのこと。太田茶臼山古墳(継体天皇陵)の見学は、ホテル到着が予定より遅れているので、そのまま高槻に向うことにした。171号線にでて、左折し、高槻駅に向かい、高槻サンホテルに着いたのは、予定よりも大分遅れて午後5時半だった。

到着と同時に友人の松本さんにメールを送った。昨年の中山道の旅で十三日目に彦根から守山宿の約40kmを一緒に歩いた友人だ。ホテルで待ち合わせし、翌日の京都までを一緒に行く予定だ。松本さんから到着のメールが入り、早速ホテル近くの焼き肉屋に入り、ビールと焼肉を堪能した。飲みながら話が弾んだ。朋あり遠方より来たるまた楽しからずや。京都までの予定を確認して、8時20分に店を後にし、ホテルに帰った。10時就寝。

山陽道・西国街道旅日記 十四日目(P79~80/P89)

に入って、菅野三平のプロフィールをみて驚いた、忠臣蔵の一人だった。かすかな記憶で吉良邸の討ち入りに来られなかった義士がいることは知っていたが、菅野三平の事だった。大阪府指定史跡の説明によると「菅野三平重實は、江戸時代の延宝三年(1675)父重利、母小満の三男として当地に生まれた。三平重實は十三才の時に、父の主君である美濃の旗本大嶋出羽守の推挙により、播州赤穂五万石 藩主 浅野内匠頭長矩の中小姓として疲れるようになった。

元禄十四年(1701)三月十四日、江戸城松の廊下で幕府勅使供応役の浅野内匠頭長矩が高家肝煎りの吉良上野介義央に対して刃傷におよんだ赤穂事件の後、三平重實は大石内蔵助良雄を中心とするかたき討ちの同志に加わっていたが、三平重實を推挙した大嶋氏に迷惑がかかることを心配した父の反対と主君への恩義との板挟みに苦しみ悩み、ついに主君の月命日を自分の最後の日と決め、元禄十五年(1702)一月十四日、当地に於いて自刃し二十八才の生涯を閉じた。『涓泉(けんせん)』の名は三平重實の俳号で、多くの優れた句を残した文化人でもあった。」と記されてあった。討ち入り後、赤穂義士を預かっていた細川家の世話役が、大石内蔵助が生前「三平が生きていたら一列に加わるべき者であった。」と云う話を聞き、泉岳寺に明和四年(1767)に墓標を建てているとのこと。旧邸内を見学し、三平重實の人となり、俳人として、文化人としてこのような人物がいたことに感動を覚えた。

171号線に戻り、郡山本陣跡を目指した。清水交差点を右折し、府道1号線にでて、モノレールの豊川駅を左折すると、西国街道に入る。道なりに進んで行くと、勝尾寺川の橋を渡り、再度、勝尾寺川の鍛冶屋橋を渡って、まもなく郡山宿に入った。郡山宿は京都と西宮を結ぶ西国街道沿いに、かつて山崎・芥川・郡山・瀬川・昆陽の五つの宿駅があり、郡山本陣はその中央にあって重要な役割を果たしていた。

この本陣は、享保三年(1718)に類焼にあって、建物と共にほとんどの古記録が焼けてしまい、現在の建物は享保六年(1721)に、西国大名の寄付によって再建され、現存するのはここだけという。残された宿帳から、摂津・備前・備中・美作・四国の讃岐などの大名や、忠臣蔵で有名な赤穂城主・浅野内匠長矩が宿泊し、また慶応元年(1865)七月十五日に、明治天皇が立ち寄っているとのこと。この本陣の正門の脇に椿の大樹があり、見事な五色の花を咲かせたことから、いつしか「椿の本陣」と呼ばれるように立ったとのこと。

更に西国街道を進む。勝尾寺川沿いに、新豊川橋の交差点を真直ぐ行き、しばらく進むと「中川清秀由緒地」が目に入った。中川清秀は本能寺の変で信長が亡くなったことを、備中に出陣中の豊臣秀吉のもとに知らせ、その後の山崎の合戦では清秀は、秀吉軍の先鋒として活躍した。秀吉が柴田勝家と対立した「賤ケ岳の戦い」では秀吉軍として出陣したが、戦死した。清秀42歳だという。後に秀吉から賤ケ岳七本槍の一人として、勇猛さを伝えられた。

更に西国街道を行く。程なく、勝尾寺川の橋を渡り、46号線の耳原交番北の交差点を直進し、名神高速道路の三島高架橋を右折して、道なりに行くと、安威川にでて、橋を渡り、東太田4丁目の交差点を右に曲がり、ナビに導かれるままに進むと「継体天皇陵陪塚ろ号」の石碑があった。団地の中に囲まれて、厳重に丈夫な網の格子で囲まれて

山陽道・西国街道旅日記 十四日目(P77~78/P89)

です。今現在残っているには、塔身と一石彫成の請花・宝珠だけで、火輪と地輪を欠かしているのが惜しまれます。塔身は、高さ58.5センチ、請花は高さ21センチ、宝珠の高さは39.4センチありますが、本来の完全な形であれば、総高230センチもある、大形塔です。」とある。石碑には平安時代の有名な歌人で和泉守橘道貞に嫁いだことから、この名前がつけられた。道貞と離別後、藤原保昌と再婚し、保昌が摂津国河辺郡平井(現宝塚市)の人であったことから、この地に供養塔が立てられたとのこと。

です。今現在残っているには、塔身と一石彫成の請花・宝珠だけで、火輪と地輪を欠かしているのが惜しまれます。塔身は、高さ58.5センチ、請花は高さ21センチ、宝珠の高さは39.4センチありますが、本来の完全な形であれば、総高230センチもある、大形塔です。」とある。石碑には平安時代の有名な歌人で和泉守橘道貞に嫁いだことから、この名前がつけられた。道貞と離別後、藤原保昌と再婚し、保昌が摂津国河辺郡平井(現宝塚市)の人であったことから、この地に供養塔が立てられたとのこと。 和泉式部の墓や供養塔を伝える石塔は各地にあるが、これは女性の遊行聖(ゆうぎょうひじり)が和泉式部の名で各地を回り、信仰を広めたことに由来するものと考えられるとのこと。式部の歌の中で、伊丹に関係のある和歌は「津の国

こや(昆陽)とも人を いふへきに ひまこそなけれ 芦の八重葺」と歌われたただ一首とのこと。泉式部の墓を後にして、西国街道に戻った。

和泉式部の墓や供養塔を伝える石塔は各地にあるが、これは女性の遊行聖(ゆうぎょうひじり)が和泉式部の名で各地を回り、信仰を広めたことに由来するものと考えられるとのこと。式部の歌の中で、伊丹に関係のある和歌は「津の国

こや(昆陽)とも人を いふへきに ひまこそなけれ 芦の八重葺」と歌われたただ一首とのこと。泉式部の墓を後にして、西国街道に戻った。 京都・茨木の標識が目に入り、ゴールの京都に近づいている実感がわいてきた。そのまま進んで行くと突き当りになり、左に曲がって、2号線を渡り、新開橋の信号を右に曲がり、箕面川の橋を渡った。道なりに行くと西国街道に出た。そのまま進み中国縦貫自動車道の高架下を通ってすぐに左に曲がると、西国街道に出た。この辺りの西国街道は分り難い。池田市住吉2丁目の交差点を真直ぐ進み、阪急宝塚本戦の踏切を渡ると、すぐ左側に旧石橋村の高札場跡と道標があった。道なりに進むと石橋阪大下の五差路を斜め右に進んだ。

京都・茨木の標識が目に入り、ゴールの京都に近づいている実感がわいてきた。そのまま進んで行くと突き当りになり、左に曲がって、2号線を渡り、新開橋の信号を右に曲がり、箕面川の橋を渡った。道なりに行くと西国街道に出た。そのまま進み中国縦貫自動車道の高架下を通ってすぐに左に曲がると、西国街道に出た。この辺りの西国街道は分り難い。池田市住吉2丁目の交差点を真直ぐ進み、阪急宝塚本戦の踏切を渡ると、すぐ左側に旧石橋村の高札場跡と道標があった。道なりに進むと石橋阪大下の五差路を斜め右に進んだ。

山陽道・西国街道旅日記 十四日目(P75~76/P89)

戎開門神事福男選び」が正月に行われ、毎年テレビで報道されている。西宮神社の境内に入った時、この福男選びがここで行われていることに、初めて気が付いた。西宮神社を後にして、絵地図に載っている西国街道の甲武橋に向った。193号線を行き、西宮駅を右手に見て、通り過ぎ、産所町の信号を右折し2号線にでて、程なく札場筋の信号を左折し、171号線に出る。阪急神戸線を突っ切り、道なりに進むと、左側に西宮市立中央体育館・陸上競技場が見える。御手洗川橋手前を左折すると西国街道だ。

戎開門神事福男選び」が正月に行われ、毎年テレビで報道されている。西宮神社の境内に入った時、この福男選びがここで行われていることに、初めて気が付いた。西宮神社を後にして、絵地図に載っている西国街道の甲武橋に向った。193号線を行き、西宮駅を右手に見て、通り過ぎ、産所町の信号を右折し2号線にでて、程なく札場筋の信号を左折し、171号線に出る。阪急神戸線を突っ切り、道なりに進むと、左側に西宮市立中央体育館・陸上競技場が見える。御手洗川橋手前を左折すると西国街道だ。

師直・師泰父子は京都へ帰る途中、武庫川を過ぎたあたりで敵方に襲われ討たれたと云われている。場所はよくわからないが、江戸時代の山田村にはすでに高師直塚があり、文化3年(1806)年完成の「山崎通分間延絵図」にも塚地が西国街道北側に描かれている。大正4年(1915)になって村の人々が石碑を建てたが,その後場所が転々とかわって現在地に移ったとのこと。師直塚から10分位で昆陽寺(こやてら)に着いた。

昆陽寺は天正5年(733)僧行基の開創と伝えられている。その後、天正7年(1579)織田信長の兵火にかかって、一山の堂塔を消失したという。山門は、旧西国街道に面して立っている。層周囲に縁をめぐらし、細部に見る絵様繰形の形式手法は江戸中期のもので、豪壮な山門は県かでも類例がなく貴重な構造であると云われている。次に向うのは「伝和泉式部の墓」まで、約3㎞の道のりだ。歩き始めて程なく、「西国街道の碑西天社前」」の信号を斜め右に曲がり、旧西国街道に入る。少し進むと「西国街道昆陽宿跡碑」の説明板が設置されてあった。

更に進んで行くと、稲野小学校前の道標が立っていた。道標の詳しい事は分からなかった。伊丹警察署前の信号を通り過ぎると、「西国街道の碑」があった。碑には江戸時代には大名行列をはじめ商人や巡礼などが行き交い、俳人の松尾芭蕉や地理学者の伊能忠敬らもこの道を通ったと記されてあった。

また碑には宿場町が西宮、昆陽、瀬川、郡山、芥川、山崎、京都までの道中筋宿場一覧表が記されてあった。少し先に伊丹坂の地蔵尊が在る所を斜め右方向に行くと、伝泉式部の墓に到着した。墓の周囲は一般の民家の駐車場らしきところであるが、ホームページでは「和泉式部の墓は、旧西国街道の伊丹坂に臨む崖上の小堂内にある、高さが152センチ程の花崗岩製の美しい五輪塔

山陽道・西国街道旅日記 十四日目(P73~74/P89)

十四日目 4月28日 金曜日

4時起床。天気予報は曇り、気温は14℃から22℃だ。足の調子は良い。今回の計画段階で、ここ神戸からどこまで行けばよいか、一番悩んだ。郡山宿までの約40㎞の距離が一番良いのだが、近くにホテルがない。手前の桜井駅近くでもホテルを見つけることが出来なかった。やむを得ず、高槻駅近くのホテルに宿泊することにした。問題は高槻駅近くのホテルまで約50㎞の距離だ。およそ12時間の行程になる。史蹟・旧跡を見学すると13~14時間を要する。朝5時に出発しても到着は午後6時過ぎだ。いろいろなルートを探したが、三ノ宮駅から芦屋駅までの区間を電車で行き、芦屋駅から高槻のホテルまで約37㎞を行くことに決めた。

4時起床。天気予報は曇り、気温は14℃から22℃だ。足の調子は良い。今回の計画段階で、ここ神戸からどこまで行けばよいか、一番悩んだ。郡山宿までの約40㎞の距離が一番良いのだが、近くにホテルがない。手前の桜井駅近くでもホテルを見つけることが出来なかった。やむを得ず、高槻駅近くのホテルに宿泊することにした。問題は高槻駅近くのホテルまで約50㎞の距離だ。およそ12時間の行程になる。史蹟・旧跡を見学すると13~14時間を要する。朝5時に出発しても到着は午後6時過ぎだ。いろいろなルートを探したが、三ノ宮駅から芦屋駅までの区間を電車で行き、芦屋駅から高槻のホテルまで約37㎞を行くことに決めた。

ホテルを5時50分に出発して、昨日行くことが出来なかった海軍操練所跡に向い、6時に到着した。海軍操練所跡は現在の中央区新港町にあり、錨(いかり)の形をした記念碑が建っている。神戸海軍操練所は、「明治維新の中心人物として幕末の志士たちに大きな影響を与えた勝海舟は、神戸を拠点に壮大な構想を実現させようとしました。海軍操練所跡は現在の中央区新港町にあり、錨(いかり)の形をした記念碑が建っている。

神戸海軍操練所は、「明治維新の中心人物として幕末の志士たちに大きな影響を与えた勝海舟は、神戸を拠点に壮大な構想を実現させようとしました。操練所の開所期間は非常に短かったものの、その間に坂本龍馬、陸奥宗光など新しい時代を担う人々を育て、日本の海軍の歴史にも大きな足跡を残した。」とのこと。

すぐ近くに神戸の発展に寄与した網谷吉兵衛の顕彰碑が建てられていた。碑には「72歳にして安永新田に船蓼(ふなだて)場(舟底の貝殻や舟虫などを焼く場所)の建造に着手、苦節三年大願成就する。1863年時の将軍家茂公が小野浜に上陸の際『この地は港に最適でございます』と進言し、後年この船蓼場は勝海舟の幕府海軍操練所となって、神戸港の夜明けを迎え、今日の繁栄の基礎となる。

明治2年9月3日天寿八十戸歳」と記されてあった。三ノ宮駅発6時25分電車に乗り、芦屋駅に6時33分に到着、ここからが高槻に向けての第一歩が始まる。最初の訪問地は西宮神社まで約3㎞、途中、西国街道(171号線、国道2号線)に出て、着いたのは7時15分頃だった。西宮神社(にしのみやじんじゃ)は、兵庫県西宮市社家町にある神社で、全国に約3,500社あるえびす神社の総本社であり、地元では「西宮のえべっさん」と呼ばれているという。

第一殿はえびす大神、第二殿は天照大神(あまてらすおおみかみ)、第二殿(明治初年に配祀)は大国主神(おおくにぬしのかみ)、第三殿は須佐之男大神(スサノオ)を祀っているという。また福男選びでは、1月10日午前4時から「十日えびす大祭」が執り行われ、午前6時に終わると同時に表大門が開かれ、参拝者が本殿までの230mを「走り参り」して、先着の3人が福男と認定される恒例の「十日

第一殿はえびす大神、第二殿は天照大神(あまてらすおおみかみ)、第二殿(明治初年に配祀)は大国主神(おおくにぬしのかみ)、第三殿は須佐之男大神(スサノオ)を祀っているという。また福男選びでは、1月10日午前4時から「十日えびす大祭」が執り行われ、午前6時に終わると同時に表大門が開かれ、参拝者が本殿までの230mを「走り参り」して、先着の3人が福男と認定される恒例の「十日