2010年度10月朝礼

先月行われた第12ステージの5S・TPM改善発表会において6チームが表彰されました。最優秀賞は【押忍!!金太郎総本部】チーム、準優秀賞は【進めボンバーズ】チームと【エクス・マキナ】チームが、そして最優秀分科会長賞は瀬畠分科会長が表彰を受けました。最優秀賞の【押忍!!金太郎総本部】チームは第11ステージでも最優秀賞を獲得し2連覇を達成しました。リーダーが変わっても優秀な成績を収めると云う事は改善の自立的な仕組みが出来つつあるのではないかと大変心強く感じています。他チームの模範となり、又楽しく改善が出来る工夫をしていただきたい。TPMの目的は、製造企業が持続的に利益を確保できる体質づくりをねらいとして、人材育成や作業改善・設備改善を継続的に実施していく体制と仕組みをつくるための方法です。我々は既に第13ステージの活動が始まっています。一歩一歩前進して強い体質の企業を作り上げたいと思います。

今年4月から日本経営教育研究所殿の指導を受け、「中小企業から中堅企業」へ、「指定納期100%遵守」を協立製作所の圧倒的な強みにするための活動を始めています。プロジェクトメンバーは12名で中川部長代理がリーダーを務めています。縦割りの会社組織に横串を刺すように各部署を横断的に捉え、連携を強めて体質改善の活動を行うプロジェクトで、通称NEXTプロジェクトです。リーマンショックから世界同時不況後の新しい経済環境では、「指定納期100%遵守」を達成できる体質を作り上げることが、協立製作所の強みとなります。そしてこのプロジェクトは持続的に発展できる体質の会社を作ることが目的になります。皆様のご協力をお願いします。

10月下期は最盛期に近い受注が入っています。早急に4勤2休体制を安定させ、バックオーダーの解消を図り、清々と生産できる体制作りを一歩一歩力強く進めて行きましょう。粘り強く継続することが大事なことです。あきらめず・くさらず・負けないことが肝要です。継続は力なりを信じて頑張りましょう。

茨城県商工労働観光審議会商工部会

7月27日、第一回の商工労働観光審議会の商工部会の会議があった。審議委員の心構えとして旧知の方の意見を聞いたところ、審議会は県の官僚が作成した施策を追認するセレモニーのようなものだから、あまり発言をせず、県の施策に反対と取られるような意見は言わないほうが得策。違う意見として県の官僚は現場を知らないのでドンドン意見を述べたほうが良いとアドバイスを頂いた。私は自分の置かれている中小製造業の立場で、産業活性化に対する議論を進め発言して行こうと思ったので、その基本的な考えを整理した。

協立製作所は外需型企業である。当社は中国に現地法人を持っているが、海外に進出し発展するためには人材・資金が乏しいため、世界の需要を取り込んでいるグローバル企業との取引を重視する。結果として協立製作所は世界の需要を取り込んでいく戦略である。

協立製作所は「ものつくり」の製造業として活動しやすい地域で生産を行いたい。茨城県は他県に較べてもインフラが整備されており、更に規制緩和(工場立地法等々)を行い、すぐ実施出来る施策と中長期で実施する施策を明確にするべきである。企業が茨城県で生産活動をしたいと思うような政策を。

企業活動を行う要件として、外国に負けない人材の輩出が必要である。現状を考えると優秀な人材の議論よりも労働意欲のある人材が少ないと思う。茨城県民(日本人)は豊かな社会を維持していくための考えが希薄であるように思う。それは学校教育のプログラムに問題があるように思える。

今後を考えた時に人口減少は深刻な問題である。人口減少は結婚しない男女が増加しているためであり、結果として出生率を低くしている。なぜ結婚しない男女が増えているのか分析し、対策を打たないとどんな産業活性化対策を施行しても働く人がいなければ問題がある。移民を受け入れると云う手はあるが、少なくとも現在の労働人口は維持しなければならない。

企業経営において困難な状況に置かれた場合、「集中と選択」をコンセプトに事業の再構築を考え、実施していく。茨城県は困難な財政状況であるので、集中して実施する事業と撤退する事業を明確にし、同時に茨城県だけでなく共通の利益を享受できる他県との事業を連携したほうが良いのではないか。

以上の認識を基本に発言したいと思う。

2010年8月度朝礼

7月の朝礼で、「下期以降の受注は大幅に増えています。この機会を捉えて利益を回復させ、痛んだ財務を回復することが今日の重要な課題です」と話しましたが引き続き共通の認識としてベクトルを合わせて行きたいと思います。

現在の課題は生産管理システムで仕事が出来るように、在庫間違いを無くす、マイナス在庫を無くす、これらを発生させている根本原因を見つけ、解決していくことです と常に話していますが、残念なことに先月末の完成品・仕掛在庫の実地棚卸の状況を見ると浸透していません。現物を移動するときには必ず伝票をつけて移動する。伝票のない物は移動させない。ぜひ徹底してください。

現場力とは課題・問題を見つけ、解決する、集団の継続的な改善能力のことです。現場力とは製造部門だけのことではありません。間接部門の現場力、そして経営部門の現場力のことです。言い換えると課題・問題を設定し、見える化を道具として組織間のチームワークを使って解決する。そして組織としての人材育成を行い継続的な改善能力を一人一人が身に付けることです。

課題・問題を見つけることが出来なければ、企業はどうなるのでしょうか。想像してみてください。改善が進まず、人材育成が進まなければ、長期の衰退傾向に入って、最後は倒産の憂き目に会うこと間違いありません。

現在の緊急の課題は指定納期に対する遅れです。世界同時不況の回復後、周りの経済の景色は大きく変わっています。大きく変わったことを認識しないで、経営を進めていきますと我々は長期の衰退期に入っていくことになります。流出不良ゼロはもちろんのこと、指定納期に対する遅れゼロを達成することです。下期は「遅れゼロ」の計画を推進し達成していきたいと思っています。

真の原因を探していくと対策は泥臭いものになるケースがよくあります。例えばある製造部門で生産計画が達成できないとします。原因は設備が足りない、人が足りない等が原因として出たとします。なぜ設備が足りないのか、なぜ人が足りないのか。例えば就業時間の8時に機械設備は全部稼働していないということが分かったとします。それはなぜか監督者の指示があいまいだったり、遅刻が原因だったりすることがあります。

なぜなぜを5回繰り返すと真の原因が分かってきます。皆で頑張りましょう。

NEXTプロジェクト(1)

3月、中国の驚異的な需要の回復、またインド・インドネシアの需要回復が続き、我社の仕事量が回復に向かって来た頃、私は日本経営教育研究所㈱の石原社長に会うため、千代田区神保町に向かった。主題は「中小企業から中堅企業に脱皮するため構造改革を行う」である。その為には次世代のリーダー育成がキーになると意見が一致した。

日本経営教育研究所㈱に若く優秀な人材がいる。海外工場再建の実績もあり、何よりも次世代リーダー達が同じ年齢の優秀なコンサルタントに接し、一緒に活動していく中で刺激を受け、本音で意見をぶつけあうことが構造改革の原動力になると云う提案を石原社長から受けた。私も同じ考えなのですぐに賛同しお願いすることにした。私は何度かコンサルタントの指導を受けた体験から、今回の30歳代次世代リーダーを中心とした構造改革には若いコンサルタントが良いと思っていた。と言うのは年齢差がありすぎると質問しにくい、本音で言いにくい、怒られる等が予想された。私は「やらされる指示待ち」から「目標に向かって自発的に行動する」次世代リーダーを育成したかった。

早速、石原社長と牧野氏(38歳)が来社し、日程の打合せを行った。4月14日に班長以上の役職者約30名が研修室に集まり、石原社長の「マーケッティングについて」の講演を受講した。お客様視点でお客様から求められる生産活動と言った内容で、この日をキックオフ宣言とした。石原明社長は、勝てるビジネスモデルと売れる仕組みの発想法を学ぶ勉強会『高収益TOP3%倶楽部』を主催し、「成功曲線を描こう」(一世出版)を出版し、他多数の著書がある。

メンバーは10名、20歳代が2名の28歳から39歳で平均年齢35.3歳、次世代リーダーのプロジェクトにふさわしいと思う。7月に2名加わり12名のチームになった。プロジェクト名称はNEXT、意味はNew Evolution X(人数) Tryの頭文字をとってNEXTとし、意訳すると「新しく進化するため無限に挑戦する次世代の12人」とのことでした。NEXTのリーダーは中川製造部長代理(38歳)、サブリーダーは宮坂生産管理課長(36歳)、そのほか書記・広報・作戦委員・調査とメンバーの役割分担を決められた。協立の戦略局の様相を呈してきた。楽しみである。

ダイエット③

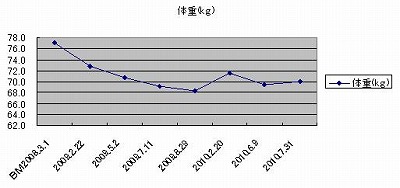

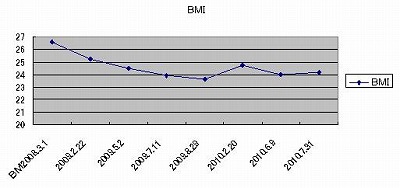

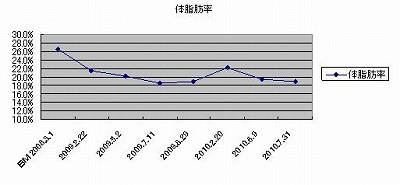

2008年正月に体重が79.5kgに増えてしまったので、3月から食事と運動を取り入れたダイエットを始めた。体重はベンチマークの3月から一年半で8.5kgの減量に成功した。2009年下期から仕事量の回復と共に体重も右肩上がりになり、2010年3月には3.0㎏増加し71.5㎏になってしまった。4月のかすみがうらマラソン10マイル(16.09㎞)部門に出場するため、一ヶ月前から週3回程度 3~4㎞練習した結果、約70㎏になった。仕事が忙しくなると生活が不規則になり、特に運動が少なくなるとコントロールは難しい。8月現在69.5㎏、BMI24.2、体脂肪率18.9%とバランスの取れた健康な体型になってきた。

BMIとは体格指数(Body Mass Index)の略で、体重(㎏)÷身長(m)×身長(m)で計算することが出来る。BMIが22のときに最も理想的とされ、18.5未満は低体重、18.5~24.9は普通体重、25.0以上は肥満と判定される。

体脂肪率とは体重に対する脂肪の割合のことで、見た目がやせていて体重が適正値でも、体脂肪率が高いと肥満といえる。男性は20%、女性は(15歳以上)では30%を超えると肥満とされる。

食事のコントロールだけでは筋肉も落ちてしまい効果的な減量とはいえない。食事と運動の両面から脂肪を減らさないといけないので、今後は体重68㎏、BMI 23.5、体脂肪率17%を目標に楽しみながら頑張って行きたい。

2010年7月度朝礼

需要の急激な回復に生産が追いつかず、納期遅れによるムダが発生し、経費の増大を招いてしまい7月の中間決算は損益ほぼトントンの結果になる見込みです。

下期はなんとしても利益を回復させ、リーマンショック後の世界同時不況で傷んだ財務を立て直さなければなりません。幸い10月以降の受注は大幅に増えています。 この機会を捉えて利益を回復させ、痛んだ財務を回復することが今日の重要な課題です。

その為、現在の課題は生産管理システムで仕事が出来るように、在庫間違いを無くす、マイナス在庫を無くす、これらを発生させている根本原因を見つけ、解決していくことです。

そして急激な需要の回復に生産が追いつかず、いろいろなムダがでてしまいましたが、前半で体制を整えてまいりました。ムリ・ムダ・ムラを無くし下期を乗り切って行きたいと思います。

現在の緊急の課題は指定納期に対する遅れです。確度の高い受注情報を入手し、確度の高い生産計画を作成し、製造は清々と流れる生産を行うことです。変更があれば速やかに生産計画を変更し、製造は計画を変更しても影響の少ない体制を取ることです。変更により遅れが発生するときは、速やかにお客様と調整をしていくことです。

我々は需要のU字回復を受けた恵まれた業界にいます。この機会を確実に捉えて業績を確実なものとして、下期に向けて頑張っていきましょう。

5S・TPM改善発表会

6月10日(火)朝8時40分から午後3時15分まで、22チームによって5S・TPM改善発表会を行いました。この発表会も11ステージになりました。継続は力なりの言葉を信じて活動を続けて行きたいと思っています。

午後4時05分から表彰式の開式挨拶を初めとして、前回優秀賞チーム発表・推進副本部長から順位発表と講評を行った後、推進本部長による表彰式を行い、続いて所感を述べ4時55分に閉会した。以下に順位を示します。皆さんおめでとう。

表彰名 分科会名 チーム名 チームリーダー 分科会長名

最優秀賞 個別改善分科会 押忍!!金太郎総本部チーム 海老沢文則リーダー 宮坂K

準優秀賞 品質保全分科会 進めボンバーズチーム 篠崎一郎リーダー 皆川KD

努力賞 個別改善2分科会 SP○○L係チーム 上村富士雄リーダー 増渕SH

努力賞 個別改善1分科会 ブラックストーンチーム 増渕竹次リーダー 宮坂K

最優秀分科会長賞 個別改善1分科会 宮坂課長

準優秀分科会長賞 品質保全分科会 皆川課長代理

宮坂課長は最優秀分科会長賞を第十ステージに続き、2連覇を果たしたので、次回は卒業となりました。入れ替わりで瀬畠課長代理が新しい分科会長に就任しました。

皆で頑張りましょう。

最優秀分科会長賞 宮坂課長

最優秀分科会長賞 宮坂課長

準優勝分科会長賞 皆川課長代理

最優秀賞 海老沢文則リーダー

準優秀賞 篠崎一郎リーダー

2010年5月度朝礼

管理監督者は作業を指導するときに、「分かったはず」「出来るだろう」「そこまで確認していない」等ないようにお願いしたい。また新人の方は作業手順が不明確なままに作業をしないで、監督者に確認してから作業を進めてください。

例えば、油圧ショベルのコントロールバルブの内径部とスプールのスキマはおよそ 0.004㎜です。そのスキマにバリやゴミといった異物がかみこみますとスプールが動かなくなってしまいます。例えば、油圧ショベルを操作し作業している工事現場が良く見られますが、塀の反対側に人がいた場合、作業中異物がかみこみますとコントロールバルブがロックして、塀を破損してしまいます。運転者がレバーを操作し止めようと思ってもロックしているため止まりません。その結果塀を壊してしまいその破片で人が大怪我をしてしまう可能性があります。

このような品質や加工の観点から私は3つの事を念頭に企業経営を行っています。①組立の3大不良の要素である「異品・欠品・締め忘れ」、「清浄を制するものは油圧を制する」、②工程では「材質間違いは会社を潰す」、「熱処理飛ばしは会社を潰す」、「バリ取りを制するものは油圧を制す」、③品質では「変化点管理を制するものは油圧を制する」、「小径深穴加工を制するものは油圧を制する」などです。

最後に、我々が製造しているバックホーローダーのポンプがリコール対象になりますので、作業手順書に沿って作業を進めて下さい。

「お客様満足の高い品質の製品を作ろう」が我々の品質目標です。皆で頑張りましょう。

オークマ取引先謝恩会

オークマ取引先謝恩会

4月6日工作機械メーカーであるオークマ㈱殿のお客様謝恩会が、岐阜の名鉄犬山観光ホテルで開催された。最初に代表取締役社長の花木様が主催者として「昨年、工作機械業界は大変な年でしたが、新興国のインフラ整備による需要が期待できる。景気の底は打った。」と挨拶された。

私は事前に挨拶と乾杯を頼まれていたので、我々の会社の紹介と建設機械業界を牽引している中国の景気動向を手短に話し、次のように挨拶した。「我々製造業はこのような世界経済の中でどのように適応していかなければならないか。200年以上続いている会社は、世界で7,000社あり、その内日本では3,000社あります。世界の工場と云われている中国では9社、インド3社、お隣の韓国0社、技術を積み重ねているドイツでも800社です。更に社歴100年以上で小規模な呉服屋・旅館業などを加えますと、日本には10万社あります。そのうちの4万5千社が製造業です。これが日本の大きな特徴です。

日本には「ものつくり」をずっと続けてきた会社や商店が非常にたくさんあります。リーマンショック後、企業のキズが癒えた後の世界は大きく変わっていると思いますが、我々日本の製造業は世界の中でもまれな特徴、つまり環境の変化に適応できる能力・DNAが脈々と続いていると思います。常に前向き・外向き・上向きな気持ちを持って進んで行きたいと思います。」と挨拶し、乾杯の音頭を取った。

茨城県商工労働観光審議会(2)

茨城空港について私は門外漢だが、あえて言うと審議会の議論の中で茨城空港が出来、韓国のハブ空港を通じて世界とつながったとの意見があったが、私は一刻も早く羽田空港をハブ空港にしていかないと、日本の国力が相対的にアジアの新興国より低下していくと思う。シンガポール・ホーチミン・ジャカルタ・バンコクの空港は24時間で運営されており、いかに使いがってのよい空港にするか知恵を絞っている。そのうち上海の浦東空港も24時間空港のハブ化を画策していると思う。

このような観点から茨城空港は再度マーケティングを行い、国内初の24時間空港として羽田と成田の補完を行い、生きていく道を模索しなければならないと思う。

産業活性化に話を戻す。GDPを拡大し豊かな茨城県を目指すには①労働者人口の増加②資本投下の増加③生産性の向上の3つが欠かせないと云われている。資本投下については文句なく増加していると思うが、労働人口は少子高齢化により増加せず、減少していく。今は不況で人余りだが将来必ず人手不足になる。製造業の生産性向上は、世界の中でもまだ上位にあるといわれているが、持続的な活動につなげるためには戦略・戦術が不可欠で、戦術を理解できる人材と仕組みが必要である。このことを整理し方向性のベクトルが合えば、具体的な議論につながるのではと期待している。