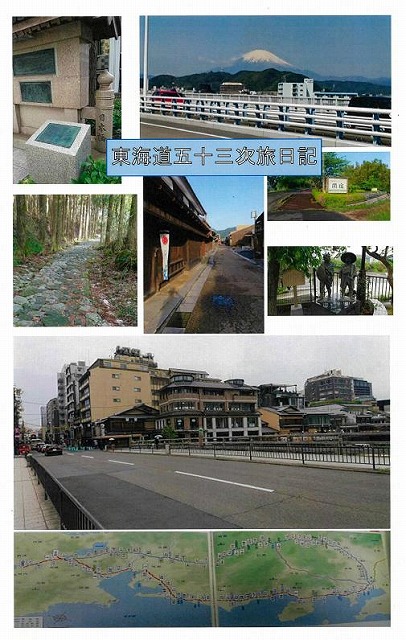

東海道五十三次旅日記(2)

東海道五十三次日記

前日 4月24日土曜日

前日、午後新治駅を出発。旅立ちは伸縮性のあるズボンにかすみがうらマラソンの10マイルを完走した時の記念のTシャツ、ホノルルマラソンで買った帽子、東京マラソンの時に買った水色のフード付きパーカー、黒のウォーキングシューズ、黒のリュックサック総重重は7㎏、ポシェットには携帯・バッテリー・少量の食べ物等1㎏を腰につけた。午後3時16分に東京駅に到着、日本橋近くのビジネスホテルにチェックインしてから、出発場所である日本橋を確認した。あたりを散策してから夕食を取り、出発予定は午前5時、翌朝の食事のおにぎりとパンとスポーツ飲料と水を買い、すぐに出発できるように、荷物の確認をしてから寝酒を飲んで10時に就寝。しかしこれが失敗だった。普段寝酒を飲む習慣がなかったので、午前1時頃に目が覚めてしまい、その後眠れなかった。江戸時代の俗謡で東海道五十三次の替え歌「お江戸日本橋」の歌詞で、冒頭の「お江戸日本橋七つ立ち・・・」の七つ立ちは午前4時だそうだ。4時は早すぎるので、5時出発とした。日程表の作成に当たって、歩く道は極力旧東海道、地図は携帯のナビとガイド本の2本立て。ナビは次の場所までの最短距離を出すので、これを基本にガイド本の旧東海道の絵図を見ながら歩くこととした。

歩いて旅する東海道日程計画

1日目(4/25)は出発時間5時。日本橋から戸塚宿まで、42km。宿泊は「相鉄フレッサイン横浜戸塚」到着予定時間15:20

2日目(4/26)は出発時間5時。戸塚宿から小田原宿まで41km。宿泊は「東横イン小田原駅東口」到着予定時間14:00

3日目(4/27)は出発時間5時。小田原宿から三島宿まで36km。小田原宿から旧東海道で箱根を越えて、箱根峠まで19km。箱根峠から三島宿まで17km。宿泊は「ドーミーイン三島」到着予定時間15:00

4日目(4/28) は出発時間7時。三島宿から由比宿まで35km。宿泊は「割烹旅館西山」到着予定時間15:00

5日目(4/29) は出発時間7時。由比宿から岡部宿まで36km。宿泊は「旅館きくや」到着予定時間15:00

6日目(4/30) は出発時間7時。岡部宿から掛川宿まで35km。宿泊は「スマイルホテル掛川」到着予定時間14:30

7日目(5/1) は出発時間6時。掛川宿から舞阪宿まで46km。宿泊は「浜名湖弁天リゾート・ジ・オーシャン」到着予定時間16:30

東海道五十三次旅日記(1)

東海道五十三次を歩いて旅した(2021年4月25日~5月7日)

まえがき

2020年2月70歳になり社長を辞し会長に就任した。27年間務めた社長を退いてからおよそ1年、2021年1月中旬、何気なくみた東海道五十三次を歩くと云う雑誌を読み、興味を持った。東京から茨城の地に生活を移した若い時、現場と営業で忙しい日々を送っていた反動で江戸時代の人が江戸から京都まで歩いていくのに一種の憧れがあった。この憧れを私はすっかり忘れていたが、旅から帰ってきて食事を取りながら、話をしていたら、家内から「あなたは昔から行きたいと云っていた」と云われ、潜在意識の強さを改めて感じた。還暦の時も潜在意識の中にフルマラソンに出場してみたいと云う思いが、60歳の挑戦という気持ちで、初マラソンをホノルルマラソン大会で実現した。思えば叶う。

2020年4月に新型コロナ感染拡大のため、非常事態宣言が出されてから、健康維持のため、近くの1周2.6kmの上の沼を2周5.2km、週3回歩いていたので、歩く事には多少の自信があった。東海道五十三次を歩くのに現在どの程度の歩く力があるか、試してみた。1月16日土曜日に実行し、自宅から小山駅まで片道23kmを歩き、帰りは水戸線で帰ってくるという計画だ。朝、カバンにペットボトル1本と携帯を入れ、5時に出発し、9時半に到着、およそ所要時間4時間30分。小山駅のハンバーガー店で45分間、食事と休息を取った。まだ余力があったので、携帯のナビで結城駅までの距離を調べたら、7kmなので、計画を変更して、結城駅まで合計30kmを歩くことにした。1時間半で結城駅に到着した。駅で電車を待っていた時、1日40㎞を歩くのは問題ないと早合点した。電車が来るまで40分間待合室のシートに座って待っていた。電車が入ってきたので、階段を下りた。その時の足の裏と股関節に痛みがはしった。更に新治駅について自宅に帰るまでの10分が長く感じるほど足が痛かった。股関節は歩き始めると痛みが和らいで、問題なかったが、手のむくみと足裏の痛みが取れなかった。就寝前に行ったストレッチの時、足の指がつってしまう。原因は水不足で一種の脱水症状だった。翌日の日曜日ゴルフに行った。ティショットを打ったとき左股関節が痛く、フォロースルーが取れなかった。歩くのは問題なかったが、スイングが出来ない。結局上半身だけで打ったので、散々たる結果に終わった。

その後、15km3時間のコースを設定し、週2~3回歩いた。2月、十分な準備をして自宅から小山駅往復46kmコースに挑戦した。前回の反省で靴下を厚めにし、リュックにペットボトル2本・携帯・バッテリー・タオル・財布をいれて、5時出発。足裏の痛みを和らげるため、ゆっくり1時間5km以下のスピードで歩くようにした。前回の反省で、長い時間座って休むとかえって足裏と股関節が痛くなるので、コンビニでおにぎりとパンを買い、ほとんど休まずに歩いた。46kmコースは初めてだったが、順調に歩くことが出来、約10時間で家に着いた。それから46kmコースを6回実施し、後半3回はリュックの重さを3㎏にした。長時間歩いても足裏の痛みを軽減するための方法を試行錯誤し、自信もついた。しかし毎日約40㎞、全行程約500km歩くのは未知の体験だ。71歳の挑戦だ。

令和3年10月6日 経済講演会inつくば

コロナ禍の下、つくば市において経済講演会を開催する運びになった。2年ぶりの事である。以下に主催者の挨拶を記す。

「平素は茨城産業人クラブに対し、多大なるご協力を賜り、厚く御礼申し上げます。

また、本日は2019年以来の つくば市 での開催となりますが、会場にご出席の皆様も、オンラインでご視聴の方々も、経済講演会 in つくば にご参加いただき誠にありがとうございます。主催者を代表し、一言ご挨拶をさせていただきます。

まずは新型コロナウイルス感染症ですが、9月30日の期限をもって全ての地域の「緊急事態宣言」と「まん延防止等 重点措置」が解除となりました。

コロナ禍で長期化した経済活動への制限を着実に緩和し、景気回復を確かなものとしたいところですが、そのためにも当面の課題は感染の再拡大を押さえる、ということになります。本日も会場参加者を絞り 講演会を開催しておりますが、茨城産業人クラブと致しましても、リバウンド防止に十分注意し、茨城県産業と会員企業の発展のため、全力を投じてまいりますので、改めましてよろしくお願い申し上げます。

我々産業界をとりまく経済環境ですが、日本銀行が今月1日に発表した9月の日銀短観によると、景況感を示す大企業の業況判断指数DIは、6月の前回調査から4ポイント改善し2018年12月以来の高い水準となりました。汎用機械などが堅調を維持したほか、鉄鋼や素材産業で景況感が改善しました。また脱炭素やデジタル関連を中心に企業の設備投資意欲が衰えていないことも要因となっています。一方、自動車の部品調達の遅れによる減産や、中国不動産大手の経営危機など、これまで景気を下支えてきた製造業の輸出環境にも不透明感が表れ先行きに不安を残すことになっています。

さて、本日の最初の講演会では(株)アコーディア・ゴルフ 田代会長に『逆境の中でチャンスをつかむ ~この国にもっとゴルフを~』 と題しご講演いただきます。新型コロナの感染拡大以降、三密を気にせず楽しめるゴルフが注目され、新たにゴルフを始める人も増えていると聞いています。私も60歳の還暦を機に、週末にはゴルフライフを楽しんでいるゴルファーの一人です。ゴルフを通じて歩く事が多くなり健康作りにも役立っていると感じているところです。茨城県は皆様ご存じの通りゴルフ場の非常に多い土地であり、大きな観光資源の一つでありますので、地方創生の観点からも非常に興味深いお話が伺えるものと期待しております。

また、次の講演では独立行政法人 情報処理推進機構 社会基盤センターの今崎様と(株)アイ・コネクト 大久保社長に 『中小製造業のDX』をテーマにご講演いただきます。

企業を取り巻くビジネス環境は、激しい変化の時代を迎えており、クラウドや人工知能、IoTなど大きく進化するデジタル技術をいかに活用するかが、今後の企業経営の大きなテーマとなっています。IT人材の育成、経営ビジョンの明確化など必要なことは多岐にわたりますが、今回の講演が自社のビジネスを見つめ直し次の経営につながる「ヒント」となれば幸いです。

最後になりますが、本日お集まりの皆様のご健勝と、茨城県経済のさらなる発展を祈念して、ご挨拶とさせていただきます。ありがとうございました。」

大洗ゴルフ倶楽部 グランドシニア選手権(70歳~79歳)優勝(3)

17番H 340ヤード パー4 HDCP6

やや緩い左ドック、ティーショットは真ん中を狙ったが、右に行ってしまったが、フェアウェイをキープした。二打目は8Iでピン奥につけたが、2パットでパーをキープした。

18番H 372ヤード パー4 HDCP12

ティーショットはドライバーでしっかり芯をくい、やや左ながらフェアウェイをキープした。二打目は6Iでピン左3mにナイスオン。やや下りのスライスラインを入れて、バーディーを取った。

一日目44,41の85、二日目の決勝は41,35の76、合計161で終わってみれば、2位に5打差のブッチギリの優勝だった。振り返ると決勝ラウンドのアウトコースの出だしで、ダボ、それからパーがとれず、4Hの段階で5オーバー、トップTさんに7打差つけられた。気を取り直して5Hから4連続パーで、上がって見れば、Tさんと同スコアの41で回れたことが良かった。

奇しくも昨年のグランドシニア選手権と同じスコア161で、トップのEさんと同スコアでカウントバック方式のため、2位になった。その時の反省から1年間目的を持って練習してきたのが良かったと思う。

これで念願のグラントシニア選手権優勝者としてボードに名前が載ることになった。

60歳ハンデ15から一生懸命に練習を行い、65歳の時ハンデが9になり、2019年10月にハンデ6を取得した。その後の初タイトルである。

大洗ゴルフ倶楽部 グランドシニア選手権(70歳~79歳)優勝(2)

後半

昼食はご飯少なめのカレーライス、大会での勝負飯。

10番H 486ヤード パー5 HDCP8

ティーショットは手応え十分のドライバー、フェアウェイの真ん中、二打目は5W、残り70ヤードをSW、狙いより左6mにのせ、バーディーパットを外し、パーで上がった。

11番H 335ヤード パー4 HDCP10

ティーショットは3Wで狙いより右に行き、ラフに。二打目135Yを8Iで打ったが、10mオーバーした。9Iを使うか迷った結果8Iを選んだ。弱気だった。2パットでパーを取った。ここでトップのTさんがトリプルボギーを打ち、イーブンになり追い付いた。

12番H 349ヤード パー4 HDCP14

ティーショットはドライバー、少し左に行ったが、フェアウェイをキープした。二打目はPW、当たりが薄くグリーンに届かず、近くにいかないと見えないくらいラフに沈んでいた。ピンチだ。SWで打ったが近寄らず、2パットのボギー。Tさんはパーで、また一打差つけられてしまった。

13番H 388ヤード パー4 HDCP4

ティーショットはドライバーでナイスショット、フェアウェイの真ん中に、二打目は7Wでオン、2パットでパー、Tさんはボギーだったので、イーブンに。終われる方はプレッシャーがあり、追う立場の自分に有利な展開と言い聞かせた。

14番H 144ヤード パー3 HDCP18

ティーショットは6Iで、ピン左5mにのせることができた。しかしTさんのショットはピン右側から、フックラインで転がり、なんとホールインワン、ピンに入るのがはっきりと見えた。「素晴らしい」の言葉しか出ない一打だった。この時点でパーを取っても二打差をつけられてしまう。距離は5m、少し上りのカップ一つのスライスラインとよんだ。読みが当たりバーディーを取った。これで一打差を追う立場になった。後で振り返るとここが勝負どころだった。

15番H 513ヤード パー5 HDCP2

ティーショットはドライバーで今日一番のショット、フェアウェイ右側をベストポジション。二打目は3Wで左にあるバンカーの10m手前、ほぼ狙い通りの場所に打つことが出来た。残り90ヤードをAWで打ったが、少し当たりが薄い。グリーンにようやく乗った位置、上りのスネークラインだが、ややスライスが強いライン、10m以上の距離があったが、パットは距離感が合い、2パットでパーをキープ出来た。リーダーのTさんは三打目を左手前バンカーに入れ、痛恨のダボを叩き、小生が一打リードした。

16番H 188ヤード パー3 HDCP16

強いアゲインストなので、ティーショットは7Wを使いグリーンにのせた。2パットでパーを取った。Tさんはボギー、これで二打差になった。

大洗ゴルフ倶楽部 グランドシニア選手権(70歳~79歳)優勝(1)

9月12日大洗ゴルフ倶楽部のグランドシニア選手権の一日目が44名の参加者で開催された。一日目の成績は、トップはTさん82、Sさん84、Mさん85そして髙橋85でした。決勝は9月20日に行われ、最終組の4人はトップに三打差を追う展開で二日目が始まった。天気は快晴、微風、フロントティー、グリーンの速さ9.2フィートのコンディションである。

1番H 402ヤード パー4 HDCP9

左に引っかけラフ、二打目7Iレイアップするもラフ、三打目85ヤードをSWでフルスイングするも届かずグリーン右手前、15ヤードをSW10mオーバー、2パットで痛恨のダボ。反省 三打目をSWかAWで迷ってSWした。AWにすれば良かった。

2番H 476ヤード パー5 HDCP5

ドライバーで松越えを狙う。若干左にいったが、フェアウェイ真ん中。二打目3Wは左ラフに、三打目は115ヤードをPW大きく右手前にオン。パットの1打目で50cmにつけ、パーを確信したが、少し強かったのかピンに蹴られて痛恨の3パットでボギー。

3番H 369ヤード パー4 HDCP13

ティーショットはドライバーで左ラフ。6Iで打ったが、グリーン手前、残り30ヤードをSWで打ったが、短い。2パットでボギー。

4番H 133ヤード パー3 HDCP17

強いアゲインスト、9Iで打ったが、当たりが薄くグリーン手前、寄せは20ヤードSWショートし、2パットでボギー

5番H 396ヤード パー4 HDCP1

狙いよりやや左に行くも松を越えてラフ、ようやくボールが掴まってきた。残り180ヤードを7Wでグリーン右にオン。8mを寄せて2パットで初めてのパー、このパーは大きかった。

6番H 308ヤード パー4 HDCP11

ティーショットはドライバーでナイスショット、丘を越えて左ラフからPWでピンの左5mにつけ、バーディーチャンス、わずかに外してパー。

7番H 500ヤード パー5 HDCP3

ティーショットはドライバーしっかり芯をくい狙い通りの右側にナイスショット。二打目7Wで松林越え、三打目はラフから10Iにしようか迷ったが、9Iにした。結果10mオーバー。パットは4mのオーバー、打った瞬間に強いと思ったがあとの祭り。しかし返しのパットを入れてパー、このパーは大きかった。

8番H 156ヤード パー3 HDCP15

ティーショットは6Iで手応え十分、最初、6Iでは届かないと思ったが、予想に反して、ピン右側5mのバーディーチャンス、惜しくも外してパー。

9番H 375ヤード パー4 HDCP7

ティーショットはドライバーで当たりは良かったが、左セミラフ。6Iで松を越えて右奥にオン。難しい大きく曲がるフックライン、1mに寄せて5連続パー。41でホールアウト。トップのTさんも41でスタートと変わらず、三打差を追う展開に。

令和3年度定時総会開催

2021年7月14日

令和3年度の第58回茨城産業人クラブの定時総会が7月14日に「ホテル・ザ・ウエストヒルズ水戸」にて開催された。会場で56名、オンラインで43名の参加者、委任状を加えると過半数に達した。来賓として茨城県県知事の大井川和彦様、国立大学法人茨城大学学長の太田寛行様をお迎えし、日刊工業新聞社から井水治博社長と幹部5名の出席を得て執り行われた。

私は茨城産業人クラブの第8代目の会長として、冒頭の挨拶を行った。以下下記に記載。

「平素は茨城産業人クラブに対し、多大なる協力を賜り、厚く御礼申し上げます。

また、本日はコロナ禍にもかかわらず、第58回定時総会・講演会にご臨席を賜り、誠にありがとうございます。主催者を代表し、一言ご挨拶をさせていただきます。

さて、世界的なパンデミックとなった新型コロナウイルス感染症は、拡大から約1年半が経過しましたが、東京都に緊急事態宣言が再発令されるなど、未だ収束時期の見通せない難しい状況が続いております。

茨城産業人クラブでも、昨年度は感染防止の観点から多くの行事が中止となりました。今年度に関しましては、本日もZoom(ズーム)を介して多くの方にご視聴いただいておりますが、オンラインの活用など感染防止に最大限配慮しつつ、茨城県産業と会員企業の発展のため、全力を投じてまいりますので、改めましてよろしくお願い申し上げます。

さて、世界経済は全体としては依然厳しい状況にありますが、新型コロナの早期封じ込めに成功した「中国」では8%を超える高い経済成長率を持続し、ワクチン接種が進み急回復する「アメリカ経済」とともに世界経済の牽引役として存在感を強めています。また国内に目を向けますと、新型コロナの影響が大きい宿泊や飲食などサービス産業が大変厳しい状況にある一方、製造業は海外経済の回復に伴う輸出の増加を背景に、回復の色を強めています。

さて、世の中に目を向けますとDXやAI、IoTなどの新たな技術をもちいた社会・経済活動の再構築を目指した取組みが各所で試みられています。また世界的な環境破壊や人口増加の課題を背景に「サステナビリティ」への関心が急速に高まっております。

企業においても、コロナ収束後に備え競争力の強化や新たなビジネスモデルの創出に向けた動きが加速しており、我々企業経営者と致しましては、今まで以上に世の中の動きを注視していく必要があります。

総会終了後の講演会では 昨年4月に茨城大学の学長にご就任なさいました、太田 寛行学長にご講演いただきます。コロナ禍の大学運営という難しい状況の中、太田学長には快くご講演をお引き受けいただき感謝申し上げます。企業と大学は「共同研究」のみならず、「人材育成」、「街づくり」、「SDGs」等 連携の期待される事柄は多岐にわたります。ご参加の皆様方には、この講演で次の経営につながる「ヒント」を見つけていただければ幸いです。

それでは本日お集まりの皆様のご健勝と、茨城県経済のさらなる発展を祈念いたしましてご挨拶にかえさせていただきます。ありがとうございました。」

総会は第一号議案、第二号議案、「第三号議案が可決され終了した。終了後、茨城大学学長の太田寛行様から「イバダイ・ビジョン2030:地域が基盤となる持続可能な社会の実現のために」をテーマにご講演をいただき、懇親会は新型コロナウイルス感染防止のため、中止とした。

今回のブログで記念すべき200号を達成することが出来た。振り返ると第一号は2009年3月に弊社のホームページに載せ始めた。いろいろな方に読んでいただき、㈱協立製作所の代表者が何を考えて、活動しているか理解していただく一助になれば、幸いです。