茨城におけるものづくり企業経営史(12)

高橋:我社の製品が自動車部品のように数が多ければ専門の部品メーカーとしてやっていくこともあるのでしょうが,我社の主要製品は,車の部品が月産10万個や100万個単位なのと比べて50個,100個,200個単位なのです。そうすると,そうした部品の生産だけをやっていくとどんどんと間接部門が膨れ上がってきて,最終的には規模の小さい会社とコスト競争で負けてしまいます。小さい会社というのは間接部門が少なく,30~40人規模ならば社長が一人いれば全部できます。それが100~200人規模になってくると,1人ではできないので生産管理とか品質保証などの部門を作ることになります。そうするとこれが間接部門となり固定費の増大につながります。そうすると,人数の少ない会社,間接部門が少ない会社と競争すると負けることになります。価格競争で負

けるのならば,別な付加価値を求める必要があります。そこで我社は,部品製造のみでなくアッセンブルも手がけることになりました。次の企業成長につなげるということで,ポンプ・バルブのOEM生産を手がけたのです。それは私が協立製作所に入った時からずっと目標にしていたことでした。

質問者:それに関連して,ポンプのアッセンブルが本格稼働するのに5年の期間を要したとのことですが,どのような点が大変だったのでしょうか。

高橋:まず見積もりです。我社は後発メーカーですから,見積もりでお客様の希望通りの値段に到達するまでに2年ほどかかりました。図面をもらって,一点一点の見積もりをやって提出するまでに半年以上かかります。それで,いったん提出してもこれではまだ高いから駄目だということになります。そういうことをずっとやっていきながらようやく価格が決まり,「さあこれからやろう」と言うことになっても,今度は今まで作っていた先発の会社があるわけです。その会社は在庫を持っているし,ラインももっていますから,そことの調整に1年くらいかかります。その間我社は,鋳物を作る場合は型を作ったりしています。それで最初はすごく時間がかかりました。

質問者:その期間というのは赤字だったわけですか。

高橋:やはり3年くらいは赤字でした。それで3年ほどたつと設備償却がだんだん進んできますので,そうすると黒字化していくのですが。

質問者:御社の歴史をみますと,バブル崩壊の前後で大きく変わったようにみえますが,いかがでしょうか。

高橋:はい。バブルが崩壊した直後にはまだ我社は小さく,従業員も70~80人しかいませんでした。またスプールに関しても,色々なお客さんと取引をしていたわけではなく,カヤバ工業のみでした。カヤバ工業向けに月2万本くらい作っていました。それがバブルの崩壊で半分以下の8,000本くらいに落ち,さらにカヤバ工業が内製化すると4,000本にまで落ちました。その後,1年くらいは景気が回復するのを我慢していたのですが,ある人の紹介で川崎重工からお話があり,最初3,000本くらいの発注をくださいました。その後,コマツとも取引ができ,そのうちにカヤバさんの仕事も回復するという形で増えていきました。

質問者:次にOEM生産についてお聞きしたいのですが,OEM生産をより円滑に立ち上げるために設計能力の充実化に取り組んだそうですが,具体的にはどういうことでしょうか。

高橋:設計スタッフを増やしたということです。我社では技術課になりますが,一人を中途採用し,彼を取引相手先に半年くらい行かせて,基本的なことを全て教わってこさせました。あとは3年か4年前に新卒で採用した者を,東芝機械へ2年間設計に行かせました。OEM製品を作る場合には,自分たちで色々な提案をできる力が無いと駄目です。何かトラブルがあった時にその問題点を見つけるには製造の人間だけでは無理で,きちんとした技術の裏付けをもったある程度の専門家を技術スタッフとして用意していないと,なかなか話が円滑に進みません。

質問者:問題が発生した時などに設計スタッフが必要になってくるということですか。

高橋:そうです。あえて言うならば絶対に必要というわけではありません。我社と同じような会社で一番の近道は何かというと,親会社で定年退職した設計の人間を再雇用することです。しかし我々にとって難しいのは,例えば「A社を定年退職した人を(設計で)採ります」と言うと,他のお客さんが嫌がります。いくらA社を退職したと言っても,同じ会社に40年ほども勤めていれば,そこの会社特有の設計思想があるものです。そのような固有の設計思想は,他のお客さんから警戒されることになる場合もあります。それで我社は,自分たちで設計力を付けるようにしました。

質問者:御社では中途採用の方に来ていただいて,その人が社内教育を担当する形で人材を育成していくとうかがったのですが。

高橋:現在,茨城工場の工場長はK社出身で,生産管理部長はH社出身,さらに総務部長はJ銀行から来ていただいています。我社の場合,自分たちだけでは教育できない部署や,最初から育てられない人材があります。社内で人材が育つには10~30年といった時間がかかります。どんなに素質を持った人間でもすぐに育つということはありません。ですから我社が大きくなる過程では,どうしてもこの部門の人材が足りないということが生じてきます。そうした場合に,外部からの採用に頼ることになります。

茨城におけるものづくり企業経営史(11)

9.中国(上海)での事業展開に関して

質問者:続いて中国への進出に関連した質問をさせてください。まず進出のきっかけとなったのが,日本国内でスポーツ紙に(日本国内で働く)従業員の募集広告を出した時に,中国人が応募してきたことにあったそうですが,なぜスポーツ紙で募集したのでしょうか。

高橋:それは最初に東京の本社で始めました。一般紙にも載せましたが,一回も電話がかかってきませんでした。スポーツ紙に載せると,「大井競馬場で全部お金をすって一銭もないので明日から働かせてもらえないか」といった類の電話が結構来ました。そのなかでたまたま中国人から連絡がありました。その時,私は既に茨城に赴任していましたが,当時の社長(現会長)が「猫の手も借りたい状況なのだから,外国人でもかまわないからすぐ採用しよう」ということになりました。そして採用してみると,よく働いてくれました。中国人は働かないと言う人もいますが,中国から日本に出てきて働いていると,少数派ということもあり緊張感も違うせいか仕事を覚えるのも早かったです。それで東京本社に一時3人ほど採用して様子を見ました。いずれもよくやってくれるので,それでは茨城工場の方でも採用しようということになり,中国人従業員の友達を紹介してもらったところ2人が来てくれました。2人が来て3年ほど働いてくれました。その後は,友達の友達の友達・・・という形で増やしていきました。そして最初に来たうちの1人が,現在,上海協立の総経理となっています。

質問者:そうすると今の中国工場の総経理は,かつて茨城工場で働いていた方ということですか。

高橋:そうです。なお東京本社に1番最初に来た中国人は,結局4年くらい働いた後で中国に帰りました。上海に進出するきっかけは,昔我社に勤めていた優秀な中国人が当地にいたからなのですが,それは先ほどお話ししました総経理のことです。それともう1人います。上海協立というのは,最初2人の中国人で立ち上げましたが,両人とも以前にここ(茨城工場)に勤めていました。そのうち1人が辞め,もう1人が現在総経理として上海協立を経営しています。

質問者:上海に進出したのはバブル崩壊直後ですが,当時の日本の中小企業では,まだそうした進出は多くなかったと思います。上海に出るうえで確信みたいなものはあったのでしょうか。

高橋:確信があったわけではありません。実は,ここ(茨城工場)でもし人を集めることができ,工場の拡張が順調にいっていれば,多分上海への進出など考えなかったと思います。ところが私が茨城に来てから7,8年後に土地の用途変更があり,ここが市街化調整区域に入り,工場の増築が制約されました。結局、色々手を尽くし,なんとか

増築の許可を取るまでに2年半もかかりました。

私が39歳の時ですが,こうした状況に嫌気がさして,このような状況が続くのならば,私が60歳を超えた頃にはこの仕事を辞めなくてはならないかもしれないと思い悲観しました。その時,大前研一氏の講演で,「日本の企業は安さを求めて中国大陸さらにはアフリカ大陸まで行くだろう」と言っていました。それが非常に印象的でした。それで,どうせリスクがあるのならば,日本でいつ建築許可が下りるかわからないのをじっと待つだけではなく,同時並行して中国への進出を考えるようになりました。

茨城におけるものづくり企業経営史(10)

7.石油危機後の企業経営

質問者:話を戻して1970年に茨城に工場を作ったことに関連した質問をさせてください。新工場建設後すぐにオイルショックに直面したわけですが,オイルショック後の経営に,工場建設にともなう投資負担が重くのしかかることはなかったのですか。

高橋:あまり関係なかったです。というのは最初,茨城工場は小さく作りましたので。それほど大きな投資をしていません。最初は東京の本社で稼いだ利益をこちら(茨城)に投資してもらい,こちらで基礎を作りました。そしてこちらで稼いだ利益を再投資するという形で規模を大きくしていきました。

質問者:そうすると,当時,むしろ大変だったのは人集めですか。

高橋:はい。我社が小さいからということもあり,ハローワークから人がほとんど来てくれませんでした。私も30代前半の頃から周辺の高校に行き直接先生にお願いしましたが,なかなか学生を回してくれませんでした。その後も人がなかなか集まらないので,バブル崩壊直後の頃で従業員が70~80人でしたが,そのうち外国人が30人くらいいました。主に中国人と,あとはイラン,パキスタン,マレーシア,バングラディシュ出身者です。人が集めやすくなったのはバブルが崩壊してからです。バブル崩壊後に大企業が人を取らなくなってゆくと,だんだん我社にも直接人が来てくれるようになりました。

8.経営戦略と企業成長

質問者:次に製品戦略に関する質問ですが,「スプールを特に手がけています」というのと「スプールをはじめとして油圧機器を手がけています」というのでは違うのでしょうか。

高橋:「スプールを・・・」というと,スプールという部品だけ作っているかのようなイメージを与えてしまいます。部品というのは必ずライバル会社が出てきて,もしくはお客さんが自分たちで作るということもあります。これに対して我社が手がけるポンプやバルブは簡単には追随できません。例えばポンプにはベアリングをはじめとして色々な副資材品をいっぱい使います。それらを安定して,しかも安く調達しなくてはいけません。つまり製品を作る技術と,多様な部品を調達する技術の両方が組み合わさらないと,うまくできないのです。もちろん油圧メーカーとか建機メーカーの大手は自分たちで事業部を持っていますのでそれが可能ですが,中小・中堅企業でそこまでできる会社というのは多くありません。我社クラスの会社は日本全国で10社無いのが現状です。

質問者:そうすると,それらの製品を手がけるのは容易ではないけれど,逆にそれを手がけることができれば生き残るための手段にもなるというわけですか。

高橋:そうです。

質問者:御社が工作機械メーカーに機械を発注する際に,御社独自のノウハウなどを取り込んだ形でカスタマイズをお願いし,独自仕様の機械を納品してもらうとのことですが,それですと御社が長年蓄積したノウハウが発注先メーカーに漏れてしまうことはないのですか。

高橋:そうしたノウハウや設計が漏れてしまう可能性はあります。これに対して製造特許によってそれを防ぐという方法が考えられます。ただし我々は隙間産業に属するので,製造特許によって重要なノウハウなどを全部公開してしまうと,逆に模倣されやすくなるというリスクもあります。他社に真似された場合に,どこでどう真似しているのか調べるだけでも大変です。ですから,極力そうした特許戦略によらず,独自のノウハウのなかに閉じ込める形でやっています。

質問者:積極的に特許を取得しないということですか。

高橋:いいえ,我社にも製造特許はいっぱいあります。ただし我社の製品は大量生産ではなく,類似品の少量多品種生産です。そうすると頻繁に機械のセット替え,段取り替えがあります。例えばAというスプールを作り,続いてBというスプールを作る場合にはその都度,刃物が微妙に違うのでセット替えをします。そこで我社ではバーコードが世間に出回り始めた頃ですが,そのバーコードを使って刃物を効率よく交換して,AもBもCもDも全部作れるような工作機械にカスタマイズしました。その時には,工作機械はこの機械メーカーに,バーコードリーダーは別の会社に,その他はこっちの会社にというように分けて発注したこともあります。これらは製造特許を取れるかもしれませんが,取得したからといって今度はそれを管理するのに多くの費用がかかりますし,模倣を立証することは結構難しい場合があります。

質問者:そこらへんはシビアで大変ですね。それでは次の質問ですが,アッセンブルに取り組むことになったきっかけは何だったのでしょうか。

茨城におけるものづくり企業経営史(9)

6.取引先の拡大

高橋:当時,我社は埼玉県浦和市にあるカヤバ工業との取引が中心で,そこの仕事が売上げの9割を占めていました。その一方で,会社の成長のためには,取引相手を増やしてゆく必要があると考えていました。ですから最初はカヤバ工業との取引をメインにして,その後はカヤバ工業の油圧商品とバッティングしない会社とのみ取引をしていました。その方針が大きく転換したのはバブル崩壊以降です。それ以降になると,ほとんどの親会社が協力会社の面倒を見られるだけの余裕がなくなり,系列関係とか下請関係とかが非常に希薄になりました。我社の取引関係も同様で,メインの取引以外の開拓が必要になりました。そこで色々な人の紹介により,川崎重工,日立建機,コマツと紹介を頂き、運よく取引を始めました。アメリカのキャタピラーとも取引を始めました。バブル崩壊というのは大変な出来事でしたが,従来の固定的な枠組みが崩れることになり、結果的には我社の取引相手を拡大することにつながりました。もしバブル崩壊がなければ,そうした変化はなかったと思います。

質問者:いまのお話によれば,最初から特定の親会社の下でずっとやっていこうというのではなく,できるだけ自立的にやっていこう,そのためにチャンスがあれば取引を拡大しようと考えていた。そうしたらバブル崩壊を契機として,ビジネスチャンスがやってきたということですか。

高橋:そうです。バブルが崩壊して7~8年くらい経った時に「どことでも取引しますよ」というオープンなスタンスに変更したのです。

質問者:ということは,取引相手先も協立製作所さんが自分以外のどのような相手と 取引をしているかについて知っていることになるわけですね。

高橋:新しい取引先は全部知っています。我々の会社案内で出しますから。

質問者:取引相手を拡大する際に苦労された点はありますか。

高橋:例えば私が飛び込みで営業に行っても,まず100%実現しません。仮にある部品をA社からB社へ変えることを考えるとした場合に,たとえ値段が安いとしても,評価にものすごく時間がかかるため簡単には変わりません。評価というのは,まずコストを検討します。そしてコストをクリアしたら,今度はそのコストを実現するためのプロセスが理にかなっているかどうかについて必ずチェックします。そうすると早くても1年,重要な部品の場合には3~5年かかることもあります。例えばリーマンショックの1年後にあたる2009年8月に,日立建機から油圧ショベルに使うポンプの部品であるレギュレーターバルブが全量を移管されました。この受注を獲得するにあたり,「全体の製造ライン構成において,我社にこの部品の供給を任せてもらえれば,これだけコストダウンできますよ」という形で色々な提案をさせてもらいましたが,取引が実現するまでに15年かかりました。

質問者:国内企業か海外の企業かにかかわらず新規取引の開始までには,ある程度時間がかかるというわけですね。また取引先のほうもある程度の時間をかけて検討し,大丈夫だとふんでから継続的な取引に入るというわけですか。

高橋:そうです。また取引のタイミングも重要です。例えば工場拡張期とか,これまでの供給先が倒産したとか,供給企業が大きな品質問題を起こして取引停止になったといったことがないと,なかなか仕事は取れません。さらに商談会などの場で新規参入をはかろうとする会社のなかには,既に仕事をやっている我々からみると,とても理にかなわないような安い見積もりを出してくる場合があります。そうすると発注側とすれば,その見積書をもとに我々に値引きを要求してくることも考えられます。特に世界的に競争が厳しくなってくると大変です。

茨城におけるものづくり企業経営史(8)

5.茨城(現筑西市)への進出の経緯

質問者:どうもありがとうございました。それでは,以上のご説明を踏まえて,さらにいくつかの質問をさせていただきたいと思います。はじめに、大学を卒業した後に,生まれ育った東京ではなく,わざわざ茨城に来て新たな展開をはかろうとした理由は何でしょうか。

高橋:子供の時から東京にあった工場は2階建てで,1階が工場,2階が住まいと事務所でした。そしてその2階部分には中卒で入社した住み込みの従業員もいて,その人達と一緒に生活していました。子供の時からずっと父の工場を見ていたわけですが,当時の零細企業は何が一番大変かといえば,なかなか人が集まらないことでした。私がちょうど大学を卒業した頃は,東北とか北海道から中卒の人が集団就職でやってくる時代でしたが,中小企業には人が集まらない。我社でも新潟などあちこちに行き,16~17歳の子に来てもらい,私の母親にその子たちの面倒をみてもらいながら働いてもらいました。しかしちゃんと手に職をつけてずっと働き続ける人は少なかった。それでこのまま東京でやっていても思うように人が集まらないと考えました。

それならば東京ではもういいかな,地方に行けば人が集まるかなと思い,茨城に来ました。しかし,こちらに来てもなかなか人が集まらず,それが勘違いだったとわかりました。しかしその頃はそのように考え,私が会社を継ぐために父に出した唯一の条件が,「地方に工場を作ってくれれば自分がそこに行き跡を継ぐ」というものでした。一応,土台はありますから,ここ(茨城)に人を集めさえすれば大丈夫だと考えました。ものを作る技術は今から学ばなくてはいけないけれど,できないことはないとう気持ちでやって来たのです。

質問者:今のお話ですと,茨城にやって来て自分が思っていたのとは違ったそうですが,そのことに気づいた時は,どのように考え直して経営を続けられたのでしょうか。

高橋:最初の予想と違っていましたが,そんなものかなという感じでした。最初私がここに来た当時の敷地は20坪ほどで,門も何もありませんでした。雑木林の中に工場だけがぽつんとありました。ですから,今で言うハローワークから人が来る際には,我社の場所がわからなくて帰ってしまうようなこともありました。

質問者:現在でも工場の周辺に雑木林が残っていますが,当時は周囲全体に広がっていたわけですか。

高橋:そうです。この周辺はまだ家がほとんどありませんでした。当時は,夜の9~ 11時頃まで一人で残業していました。機械が動いている時は音があるから気にしませんが,機械を止めた瞬間あたりがシーンと静寂というか東京にいた時には味わったことのないような感じがありました。

質問者:高橋社長は「茨城生まれの東京育ち」なわけですから,「自分がなんで田舎に行かなければいけないのか」と思うことはありませんでしたか。

高橋:友人達には「なんで都落ちするのか」とずいぶん言われました。しかし私にはそんな感覚は全くありませんでした。だから別に茨城県じゃなくてもよくて,鹿児島なら鹿児島,北海道なら北海道でもいい。そこで自分の生活基盤をしっかり作りたいというのがありました。なぜそのような考え方になったのかといえば,大学1年の時に学園紛争があって,私も色々な集会に参加しました。そのなかで一番疑問に思ったのは,集会の主催者、この人たちはいったい何を生活の基盤として活動しているのかという点でした。私自身,働いているわけではなく,親のスネをかじりながら集会に参加していることに疑問を持ちました。それで私は学生の時から,いち早く経済的に自立したいという考えが強くなりました。ですから社会に出る際にも,別に都落ちしようが,何しようが自分の生活基盤をちゃんと作りたいと考えていました。そんなわけで結婚も早く,23歳の時でした。

質問者:茨城に工場を構える場合,日立地域への立地を考えましたか。

高橋:考えませんでした。私が「地方に出たい」と言った時に,父親は「全然知らない土地には行きたくない」ということでした。父の実家がここ(筑西市)から30分くらいのところにある農家でした。その近くで,また知り合いも何人かいたので,ここの土地を求めました。そういうわけで日立地区に行こうという考えはありませんでした。また仮にあの頃日立地区に行ったからといって,ただちに日立製作所と取引ができたとは思いません。地元がしっかり固まっていて,よそ者が入っていってもすぐにビジネスにつながるものではなかったと思います。

茨城におけるものづくり企業経営史(7)

4.中国での事業展開

高橋:続いて中国の工場ですが,現在の従業員数は28名です。多い時には65名を超えていることもありました。しかし,2008年1月に,中国で労働契約法という法律が改正されたのです。それまでは工場で働く正社員以外の人たちは,3ヶ月ごとに契約を更新してきました。3ヶ月ごとの更新ですから,仕事ができない人は更新しません。それでずっとやってきました。ところが2008年1月の改正の結果,理屈から言うと会社が倒産するまで解雇できないことになりました。もし会社都合で辞めさせるとなると,多くの金額を支払わなければなりません。労働契約法の改正後,1年間の猶予があったので,この期間に働かない人,出来の悪い人は契約の更新をしないで少数精鋭にしました。我社は,中国ではむやみに従業員を増やして企業規模を拡大しようとは考えていません。

高橋:なお我社の中国上海工場ですが,最初は日本本社向け部品のみを作っていました。しかし97~98年の金融危機の際に,こちら(茨城本社)から注文を出せなくなった時がありました。それを契機として,日本の協立向けは20~30%あればいいという方針に変更し,取引の自由度を高めました。その結果,日系の油圧メーカーに関しては,ナブテスコの子会社である上海ナブテスコとブレーキバルブ用ピストン,スプール,プラグなどの取引を始め,それが売上の約40%を占めています。またフランスのTOKHEIMという会社とは,ガソリンスタンドで軽油とかガソリンを給油する際に使用する給油ポンプ用のコアパーツ(カムリング,ローター,シャフト)の取引があり,その売上げが約40%です。それ以外では風力発電用の部品を中国で作り,ヨーロッパ(デンマーク)へ輸出しています。以上が,我社の概要です。

茨城におけるものづくり企業経営史(6)

質問者:そのプラスチックの型はどこかに外注しているのですか。

高橋:はい。ジャスト・イン・タイム生産方式のもとで,このプラスチック箱が使った分だけ毎日我社に返ってきます。その返ってきた分だけ翌日すぐに出荷するという,そういうシステムで回しています。あとはバルブアッセンブルですが,これは月産2万台の生産能力があります。

高橋:次に我社の製品別の売上ですが、バルブアッセンブルが33%,メインスプールが25%,ポンプアッセンブルが24%となっています。先にお話ししたように,我社はメインスプールのシェアが高いのですが,アッセンブル製品のほうが1台あたりの値段が高いので,売上高でみるとアッセンブル製品の比率が高くなっています。協立製作所としては,将来,メインスプールで高いシェアを維持しながら,ポンプとバルブAssy製品の売上をもっと増やしてゆく方針です。

高橋:なお我社は自社ブランドの製品はありません。OEMメーカーに特化しています。そして,これらの製品を受注する際に設計者がいないとお客様に有効な提案ができないということで,技術部に3名を配置しています。日大と足利工業大で油圧を勉強した人たちです。よく色々な人に「なぜ自社ブランドを出さないのか」と尋ねられますが,理由は簡単で「自社ブランドを出すと,油圧メーカーなどと競合することになってしまうから」です。それで我社は自社のブランド製品を出さず,あくまでOEMに徹しています。OEMはお客様の図面で作るだけなので付加価値は低いのですが,我社では設計者3名を抱え,彼らをお客様のところに2~3年ほど行かせて,そこの設計技術を学ばせています。そしてお客様との共同開発のなかで,提案型の営業をしながら取引関係の強化をはかっています。これに対して,自社ブランドでやるということは結構大変です。自社ブランドでやるということになれば,世界中に自分たちのサービスや営業の拠点を作らなくてはなりません。これにはものすごい費用が固定費としてかかります。それを避けるためにOEMに徹しています。そういう会社は日本にたくさんあります。例えば岐阜県にある会社は,ポンプのある部品について,世界の50%を握っています。また石川県のある会社は,ピストンポンプのシリンダーブロックという部品で世界の6割を握っています。日本はこういう中小企業が本当に多いのです。

質問者:最終製品の時点では名前が出ないけれども,それを支える部品のシェアでは高い比率を占める日本の中小企業がかなりあるということですか。

高橋:そうです。ですから製品の中を開けてみるとメイドインジャパンがたくさんあるということです。たぶんこれからの日本の生き残り策の一つは,そうしたコアパーツを世界中に供給していくということだと思います。しかしそれは非常に地味な仕事です。そのことをどう若者に理解してもらい,興味をもってもらうかということが大事だと思います。今の若者は,パソコンに向かって図面からプログラムを作るのは好きです。しかし本当に大事なことは,どういう刃物や工具を使ってどういう順番で削っていくのかという点にあります。ツーリング設計と言いますが,この設計が大元で,これができてしまえばあとのプログラムは,多少の語弊があるかもしれませんが,わりと簡単なのです。ツーリング設計というのは,ある程度下積みを経験しないとできません。この仕事は,図面を見て,立体的に描いて,ここはどういうふうに加工するか,どういう刃物を使うか,どっちの方向から刃物を入れるか,あるいはこの精度を維持するのにはどういう機械の組み合わせが最適かといったことを考えながら設計をしていきます。例えば刃物を40本から50本使うとすると,それを全部頭のなかで組み合わせる必要があります。ツーリングで,1番目に使う刃物はこう,2番目はこう・・・というのは,ある程度製造現場で経験を積まないとできません。それは文系か理系かは関係ありません。

茨城におけるものづくり企業経営史(5)

3.企業業績の推移と主要取扱製品

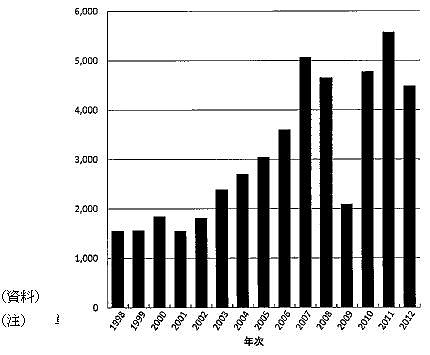

高橋:続いて我社の業績についてお話しします。まずバブル崩壊後の1990年代前半期は,売上でみて12~13億円の水準で,ずっと横ばいで推移しました。これに対して2002年から我社の成長が始まりました(図1参照)。これは先ほども説明したように,部品だけを作る部品メーカーから脱皮して,OEMの

図1 協立製作所・年次売上額の推移

(資料) 会社提供資料より作成。

(注) 単位:10万円。

質問者:しかし2010年にはV字回復されたようにみえますが。

高橋:そうですね。2009年の10月頃に中国が4兆元の公共事業をやることを発表したのです。油圧ショベルの需要というのは,世界需要の半分が中国です。その中国で4兆元,当時の日本円でいうと60兆円規模になります。これを3年間で予算執行するということで,この公共事業により我社の業績もV字回復をとげることができました。続いて東日本大震災があった2011年ですが,3月に地震がありここ(茨城)の工場も被害を受け,復旧するのに約2週間かかりました。それから4月くらいまでは,お客さんに納品ができず、売上も上がりませんでしたが,その後一気に回復して過去最高の売上となりました。2012年ですが,7~8月から経営にブレーキがかかりました。これも中国が原因です。中国は先ほど言ったように4兆元(60兆円)の財政支出をしたのですが,

これが終わったのです。その影響が一番大きな要因です。

高橋:次に我社の取扱製品ですが,メインスプール,ポンプAssy,バルブAssyおよび従来から手がけてきたその他油圧機器部品で構成されています。

質問者:製品のうちでサブアッセンブルというのは完全に組み立てていない製品をいうのですか。

高橋:そうです。実際,スプールの中にはいろんな部品が入っていますが,完成品にする一歩手前のものを我々はサブアッセンブルと呼んでいます。

高橋:なおコントロールバルブ用のスプールですが、2012年時点での我々の推定ですと世界シェアの約40%弱を我社が占めています。

質問者:それはNO.1のシェアということですか。

高橋:油圧ショベル用のスプールに関してトップだと思います。スプールは農業機械とかフォークリフトでも使われます。これらの製品で世界一シェアを持つメーカーはスウェーデンの企業です。我社は油圧ショベル用のスプールで,高いシェアを持っています。

高橋:次にポンプAssyですが,月2,500台の能力があります。加工後に組立・性能試験を行い,塗装もして,相手先の銘版を貼ったうえで,そのまま顧客に直接出荷します。あとの様々な製品ですが,旋回モーターや走行モーターの部品を,プラモデルみたいなキットにまとめてお客様の製造ラインに納めています。これら一纏めのキットは,ラインで直ちに組み立てに使えるようになっています。パーツキットと言いますが,それぞれの部品の形状に合わせてプラスチックの型を作り,そこに部品を入れておくことで作業者が間違えにくいようになっています。

質問者:そのプラスチックの型はどこかに外注しているのですか。

高橋:はい。ジャスト・イン・タイム生産方式のもとで,このプラスチック箱が使った分だけ毎日我社に返ってきます。その返ってきた分だけ翌日すぐに出荷するという,そういうシステムで回しています。あとはバルブアッセンブルですが,これは月産2万台の生産能力があります。

高橋:次に我社の製品別の売上ですが、バルブアッセンブルが33%,メインスプールが25%,ポンプアッセンブルが24%となっています。先にお話ししたように,我社はメインスプールのシェアが高いのですが,アッセンブル製品のほうが1台あたりの値段が高いので,売上高でみるとアッセンブル製品の比率が高くなっています。協立製作所としては,将来,メインスプールで高いシェアを維持しながら,ポンプとバルブAssy製品の売上をもっと増やしてゆく方針です。

高橋:なお我社は自社ブランドの製品はありません。OEMメーカーに特化しています。そして,これらの製品を受注する際に設計者がいないとお客様に有効な提案ができないということで,技術部に3名を配置しています。日大と足利工業大で油圧を勉強した人たちです。よく色々な人に「なぜ自社ブランドを出さないのか」と尋ねられますが,理由は簡単で「自社ブランドを出すと,油圧メーカーなどと競合することになってしまうから」です。それで我社は自社のブランド製品を出さず,あくまでOEMに徹しています。OEMはお客様の図面で作るだけなので付加価値は低いのですが,我社では設計者3名を抱え,彼らをお客様のところに2~3年ほど行かせて,そこの設計技術を学ばせています。そしてお客様との共同開発のなかで,提案型の営業をしながら取引関係の強化をはかっています。これに対して,自社ブランドでやるということは結構大変です。自社ブランドでやるということになれば,世界中に自分たちのサービスや営業の拠点を作らなくてはなりません。これにはものすごい費用が固定費としてかかります。それを避けるためにOEMに徹しています。そういう会社は日本にたくさんあります。例えば岐阜県にある会社は,ポンプのある部品について,世界の50%を握っています。また石川県のある会社は,ピストンポンプのシリンダーブロックという部品で世界の6割を握っています。日本はこういう中小企業が本当に多いのです。

質問者:最終製品の時点では名前が出ないけれども,それを支える部品のシェアでは高い比率を占める日本の中小企業がかなりあるということですか。

高橋:そうです。ですから製品の中を開けてみるとメイドインジャパンがたくさんあるということです。たぶんこれからの日本の生き残り策の一つは,そうしたコアパーツを世界中に供給していくということだと思います。しかしそれは非常に地味な仕事です。そのことをどう若者に理解してもらい,興味をもってもらうかということが大事だと思います。今の若者は,パソコンに向かって図面からプログラムを作るのは好きです。しかし本当に大事なことは,どういう刃物や工具を使ってどういう順番で削っていくのかという点にあります。ツーリング設計と言いますが,この設計が大元で,これができてしまえばあとのプログラムは,多少の語弊があるかもしれませんが,わりと簡単なのです。ツーリング設計というのは,ある程度下積みを経験しないとできません。この仕事は,図面を見て,立体的に描いて,ここはどういうふうに加工するか,どういう刃物を使うか,どっちの方向から刃物を入れるか,あるいはこの精度を維持するのにはどういう機械の組み合わせが最適かといったことを考えながら設計をしていきます。例えば刃物を40本から50本使うとすると,それを全部頭のなかで組み合わせる必要があります。ツーリングで,1番目に使う刃物はこう,2番目はこう・・・というのは,ある程度製造現場で経験を積まないとできません。それは文系か理系かは関係ありません。

茨城におけるものづくり企業経営史(4)

質問者:油圧は人気がないということですか。

高橋:現状はそうです。油圧というのは表面に出ない縁の下の力持ちです。ディズニーランドの地下に行くとよく分かりますが,そこには油圧機器がたくさんあります。例えば「カリブの海賊」というアトラクションがありますが,あの船を動かし、周りの人形を動かす際には,そのほとんどを油圧で制御しています。空気圧でも制御できるのですが,空気圧だとなめらかな動きができません。また「スターウォーズ」では,座席がガガガと揺れ、画面と一体になって下に落ちていく時には降下するような感覚があります。あれは座席の下に油圧機器が60個設置されているのです。シリンダーがあって,こっちを下げたりあっちを上げたりしながら体感させる仕組みです。ディズニーランド以外では,飛行機のパイロットが飛行訓練を行うためのシミュレーション設備などで使われています。

質問者:宇宙飛行士のトレーニングでも使いませんか。

高橋:使います。しかしなかなか表に見えないものです。

質問者:熱処理も同様に人気がないのですか。

高橋:ないですね。熱処理自体は2000年前からありますが。

質問者:歴史は古いが,新しい成果を出しづらいために人気が無いのですか。

高橋:進歩がないからということよりも,むしろ熱処理の技術者というのはどれだけ多くの失敗を積み重ねて,その積み重ねた失敗を技術の方に落としこんでいけるかという点が重要です。というのは,理論ではまだ完全に解明できていないところがたくさんあるからです。ですから我社の場合でも,熱処理の炉を入れる時には火の神様を怒らせると大変だからということで,神主さんをお呼びして祈祷してもらいました。

質問者:マニュアルにはしきれない微妙なものがあるということですか。

高橋:そうです。ですから例えば中国とか新興国で車の組み立てを行う場合,エンジンのコアパーツを日本から持ってくることになるのですが,その部品の性能とか車の性能や寿命などを決めるのは1個1個の部品です。その部品では材料と焼入れ=熱処理工程が大切です。しかしこれらは地味な分野です。また実際の作業現場で技術者はそれほど沢山いりません。我社の場合も熱処理の技術者は2人しかいません。熱処理の作業自体は難しくないので,いったん技術者がセッティングすれば,あとは現場の従業員が担当することになります。

高橋:それから2008年2月にはISO14001の認証を取得しました。これは環境のISOです。そしてこの年の4月には,経産省の「元気なモノづくり中小企業300社」に選ばれました。なおこの時は茨城県から5社が選ばれました。

高橋:また2008年には,コマツの4~5トンクラスのフォークリフト向けバルブをOEMで作り始めました。そしてリーマンショック後の2009年には,東京工場を閉鎖して茨城に統合しました。そしてこの年に日立建機へPS(パワーショベル)用のレギュレータバルブの納入を開始しました。PSの1つのポンプには2台のレギュレータが付きますが,日立建機向けのポンプは全て我社で引き受けることになりました。さらに2011年には,我社にとって一番の商品であるメインスプール(油圧ショベルに搭載するコントロールバルブ用スプール)の増産に向けて新たな設備を導入しました。その結果,これまで月間8万本の出荷数であったところを,さらに2万本増やし,現在の10万本の生産が可能となっています。

茨城におけるものづくり企業経営史(3)

質問者:日立以外との取引に関してはいかがですか。

高橋:79年5月に油圧専門メーカーの油研工業と取引を開始しました。油研の本社は神奈川県にありますが,戦時中に茨城県の大子,袋田の滝の近くに疎開した工場が今もあり,そこと取引をしています。さらに同年9月には富山県の不二越と取引を開始しました。

質問者:その後,90年代に入ってから取引関係を拡大していったようにみえますが。

高橋:はい。我社の特徴の1つですが,バブルが崩壊した後にむしろ取引が拡大し,成長が始まったといえます。日本のバブルが崩壊したのは89年の終わりです。バブル崩壊後の時期にあたりますが,我社は,91年に兵庫県明石にある川崎重工業油圧事業部と,続いて92年には小松製作所(現コマツ)と取引を開始しました。小松製作所では川崎工場で油圧機器を作っていたのですが,91年に川崎工場から栃木県の小山工場に移転されましたのが取引の契機です。

高橋:こうした取引の拡大とともに工場を増設してゆきました。スプールという油圧ショベルを動かす時にコントロールするバルブがあります。油圧ショベルでは、この部品を平均9本使います。93年にはこのスプールを加工する専用工場をこの地(茨城)に完成しました。また96年には部品の組立工場を完成し、バルブAssy製品の納入を開始しました。さらに97年には熱処理工場を完成させ、熱処理工程を内製化しました。

質問者:Assyとはassembleと同じ意味ですか。

高橋:同じ意味です。アッセンブルと言うと長いので,我々はAを大文字にしてAssyを小文字にした略語を使います。

高橋:続いて2000年以降ではISOの認証取得に取組みました。ISOというのは主にヨーロッパの品質に関する規格で,ヨーロッパに輸出する時にはこの規格を取得していないと輸出できないので,我社のお客様もISOの認証を取得し,我々に対しても取得の働きかけがあったので、2000年にISO9001の認証を取得しました。それから2001年には東芝機械,現在は分社化してハイエストコーポレーションとなっていますが、同社の相模原にある油圧機器事業部と取引を開始しました。またこの年の10月に,キャタピラー三菱(現在キャタピラージャパン)とも取引を始めました。ただキャタピラー社とはまだそれほど大きな取引をしていません。2004年には三菱重工業相模原製作所とも取引を開始しました。

質問者:2004年以降になると,ポンプAssy製品の納入が開始されますね。

高橋:はい。この年にハイエストコーポレーションへ,初めて油圧ポンプのAssy製品を納入しました。油圧には3要素があります。このうち(1)ポンプというのは,油の圧力を発生する文字通り心臓です。モバイル(移動体)ではエンジンにポンプを取り付け,エンジンを回転させることによって圧力を発生させます。(2)発生した圧力をコントロールする―例えば一定の圧力にコントロールするとして,油圧ショベルの場合だと1平方センチメートル当たり350キロの圧力が加わりますが―その圧力をコントロールする。さらに方向もコントロールする。この方向や圧力をコントロールするのをバルブといいます。そして(3)アクチュエーターというものがありまして,実際に油圧を発生させて,直進運動をさせるのをシリンダーと云い、回転運動をさせるのが油圧モーターと云います。油圧モーターは油圧ポンプとほぼ原理が一緒ですが,ポンプはエンジンを回して圧力を発生させる。モーターは逆で,こちらから油を送り込むと回転し始めます。油の量を多くすると回転が速くなる。逆に少なくすると回転が遅くなります。従って無段変速が可能となります。

質問者:つまり油の量で回転をコントロールするわけですか。

高橋:そうです。圧力は一定ですから変わりません。そうするとこれは無断変速になるわけです。いちいちギアチェンジをしません。そういうものがポンプとバルブとアクチュエーターで,これが油圧の3要素です。その場合,我社はシリンダーの製造には手を出さない方針できました。これは大体6割くらいが材料費で付加価値が少ないためです。そこで我社は,当初,ポンプやバルブの部品製造を専門にやっていました。しかし,それだけでは企業規模を大きくすることが出来ません。そこで,OEM商品(相手先ブランドによる製造)のポンプやバルブを作ることにしました。まず2004年に東芝機械のポンプをOEMで受注することができ,その後,コマツからも注文を受けることができました。

高橋:そして2006年に熱処理工程を協立熱処理工業として分社化し,独立させました。分社することで,我社のみでなく外部の仕事も受注できるようにと考えたからです。この周辺ですと日立市や水戸市の仕事を取るようにしています。熱処理というのは,大学の理工学部や工学部系でも学科があるところはあまりありません。私が知っているのは東海大ぐらいです。また油圧の研究室を持っているところも少なくて,日本の大学では東工大にはありますが,この辺では栃木の足利工業大学が研究室を持っているくらいです。